Станки для глубокого сверления отверстий с чпу. Обработка деталей на сверлильных и расточных станках

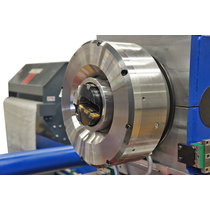

Компания TIBO имеет 45-летний опыт в области глубокого сверления, а изобилие усовершенствованных элементов станков позволяет значительно упростить работу и переоснастку оборудования при расширенных возможностях обработки.

Помимо базовой линейки оборудования, компания проектирует и изготавливает станки под конкретные условия производства, используя модульный тип компановки.

Для уменьшения увода при сверлении возможно оснастить станок шпинделем привода заготовки для осуществления встречного вращения. Опционально возможно оснащение не вращающейся бабкой, перемещающейся по оси Х, например для зажима плит, гидравлической прижимной плитой для зажима заготовок, продольно-поперечным столом для эксцентрического сверления или делительной головкой.

Передвижной держатель кондукторных втулок

Передвижной держатель кондукторных втулок или бабка маслоприемника каждого станка может быть сдвинута на 1/3 в сторону бабки инструмента. Это позволяет обрабатывать более длинные заготовки с меньшей глубиной сверления, или заготовка может быть просверлена с переворотом с двух сторон.Например, на станке с глубиной сверления 1500 мм можно сверлить заготовки длиной 2000 мм на глубину 1000 мм или с двух сторон на 2000 мм.

Люнеты для инструмента

Друг в друга входящие люнеты инструмента минимизируют потери длины. Не используемые люнеты могут быть легко и быстро сняты с направляющих, а при необходимости их можно снова монтировать на станок.Защитные двери

Широко открывающиеся защитные двери дают возможность загружать детали краном, а также легкодоступно осуществлять обслуживание и переналадку станка.Глубина сверления

Существует 14 возможных глубин сверления: 375, 750, 1000, 1500, 2000, 2250, 3000, 3750, 4000, 4500, 5000, 6000, 7000 и 8000 мм.Система охлаждения

Комбинация частотно-регулируемого насоса высокого давления совместно с автоматической системой фильтрации, а также системой отвода стружки дает отличные результаты сверления в течение длительного периода.Станки глубокого сверления TIBO могут быть укомплектованы различными системами управления. Так, наряду с системами ЧПУ на основе Touch-панели Siemens KTP-600 и многофункциональной панели KTP-1000, предложены на выбор и системы управления ЧПУ Siemens 802D sl, а также Siemens 840D sl.

- Программируемое стружкодробление при обработке труднообрабатываемых материалов

- Передача цифровых данных при помощи USB и Ethernet

- Функция диагностики ошибок для повышения качества и снижения времени на переоснащение станка

- Программируемое минимальное и максимальное значения давления СОЖ

- Дистанционное обслуживание программного обеспечения через каналы связи (опция)

Компания Мир Станочника предлагает купить современные станки для глубокого сверления отверстий по выгодным ценам. Фирма предоставляет квалифицированные консультации по коммерческим и техническим вопросам, а также бесплатную доставку по РФ.

Данные станки предназначены для сверления и растачивания глубоких отверстий, длина которых в 100-150 раз больше диаметра. В процессе такой обработки металла решается три технологических вопроса:

- центровка и выравнивание длинного сверла;

- его смазка и охлаждение;

- принудительный отвод стружки.

Последние два пункта решаются за счет применения специальной смазочно-охлаждающей жидкости (сокращенно – СОЖ), подаваемой в отверстие под большим давлением.

Основные технологии для глубокого сверления металла на станках с ЧПУ

При использовании специального сверлильного оборудования на первом месте стоит требование к высокой геометрической точности обработки заготовки. Это связано с тем, что полученные детали применяются в ядерной энергетике, на сталелитейных предприятиях и в аэрокосмической отрасли.

При глубоком сверлении используются следующие технологии обработки металла на станке:

- Ружейная . Самая старая станковая методика, используемая на предприятиях более 150 лет. Применяется при производстве отверстий малого диаметра (от 1 мм) и глубиной до 100 d.

- Эжекторная технология DTS . СОЖ циркулирует между внутренней и наружной штангами сверла. Это позволяет применять данную методику на традиционных сверлильных и токарных станках без их переоснащения. Такой способ глубокого сверления позволяет делать отверстия диаметром до 200 мм.

- Технология STS/BTA (одноштанговая система STS) . Используется специальное сверло-штанга, через которое подается СОЖ под большим давлением прямо на режущую кромку. Удаление стружки происходит вместе с жидкостью. Данная методика позволяет сверлить отверстия диаметром свыше 200 мм.

При заказе у нас станка для сверления металла с ЧПУ с клиентом работает один персональный менеджер. Он предоставляет любые консультации технического и коммерческого характера. Для покупателей функционирует специальный демонстрационный зал.

Кроме этого, клиентам предоставляется:

- оперативное оформление коммерческого предложения;

- гарантия качества на продукцию;

- бесплатная доставка по РФ.

Нужны оригинальные станки для глубокого сверления металла с ЧПУ? Обращайтесь в компанию Мир Станочника!

Отображается единственный результат

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

По предмету «Технология машиностроения»

Тема: Обработка деталей на сверлильных и расточных станках.

Введение

1. Определение, назначение и сущность процесса сверления и растачивания

2. Оборудование, применяемое при сверлении и растачивании.

3. Инструменты и технологическая оснастка.

3.1 Применяемая при сверлении

3.2 Применяемая при растачивании

4. Экономическое обоснование выбора методов обработки

Заключение

Приложение

Введение

Особая роль машиностроения заключается в том, что оно производит оборудование для всех остальных отраслей промышленности. Поэтому уровень развития машиностроения во многом определяет уровень развития остальных отраслей народного хозяйства.

Уровень прогресса определяется интенсивностью изучения производственных процессов и их научным обобщением с установлением закономерностей в технологии механической обработки и сборки.

Резание конструкционных материалов – это технологические процессы, совершаемые при помощи режущего инструмента на металлорежущих станках с целью получения новых поверхностей деталей заданной формы, размеров и качества. Без глубоких знаний передовых методов, достижений науки и техники невозможно производить обработку материалов с высокой производительностью, необходимой точностью и экономической обоснованностью того или иного метода.

Обработка отверстий занимает в общем объеме механической обработки огромное место, так как большинство деталей и механизмов имеют круглые отверстия, как крепежные, так и посадочные .

Сверление и растачивание - наиболее распространенные способы получения отверстия.

1 Определение, назначение и сущность процесса сверления и растачивания

Сверление отверстий - широко распространенная операция в слесарном деле. Отверстия применяются для соединения деталей болтами, винтами, заклепками или другими крепежными деталями; получения и под последующее нарезание резьбы.

Сверлением называется процесс образования отверстий в сплошном материале с помощью инструмента, называемого сверлом .

Сверление применяется: для получения неответственных отверстий, невысокой степени точности и чистоты, например под крепежные болты, заклепки, шпильки и.т.д.

Для получения отверстий под нарезание резьбы, применяется развертывание и зенкерование .

Рассверливанием называется процесс увеличения диаметра отверстия при помощи сверла .

Точность сверления может быть повышена благодаря тщательному регулированию станка, правильно заточенному сверлу или сверлением при помощи специального приспособления, называемого кондуктором .

Рис 1 Рабочие движения при сверлении.

При сверлении различают сквозные, глухие и неполные отверстия. Высококачественное отверстие обеспечивается правильным выбором приемов сверления, правильным расположением сверла относительно обрабатываемой поверхности и совмещением оси сверла с центром (осью) будущего отверстия

Процесс резания при сверлении может быть осуществлен при наличии двух рабочих движений режущего инструмента по отношению к обрабатываемой детали: вращательного движения и подачи (рис 1.).

Для сверления обрабатываемую заготовку (деталь) неподвижно закрепляют в приспособлении, а сверлу сообщают два одновременных движения :

1.вращательное - которое называется главным (рабочим) движением, или движением резания.

2.поступательное направленное вдоль оси сверла, которое называется движением подачи .

При сверлении под влиянием силы резания происходит отделение частиц металла и образование элементов стружки.

Скорость резания, подача и глубина составляют режим резания.

Скоростью резания V называется окружная скорость сверла, измеряемая по его наружному диаметру. Скорость резанья рассчитывается по формуле:

где V- скорость резанья, D-диаметр сверла, n- число оборотов в минуту сверла; п-3.14.

Величина скорости резанья зависит от обрабатываемого материала, диаметра и материала сверла и формы его заточки, подачи, глубины резания и охлаждения.

Подача s - величина перемещения сверла вдоль оси за один оборот или за один оборот заготовки (если вращается заготовка, а сверло движется поступательно). Она измеряется в мм/об. так сверло имеет две режущие кромки, то подача на одну режущую кромку будет:

Плавильный выбор подачи имеет большое значение для стойкости режущего инструмента. Всегда выгоднее работать с большой подачей и меньшей скоростью резания, в этом случае сверло изнашивается медленнее.

Однако при сверлении отверстий малых диаметров величина подачи ограничивается прочностью сверла. С увеличением диаметра сверла прочность его возрастает, позволяя увеличивать подачу; следует учесть, что увеличение подачи ограничивается прочностью станка. Глубина резания t - расстояние от обработанной поверхности до оси сверла (т. е. радиус сверла). Определяется глубина резанья по формуле

t = D /2 мм

При выборе режимов резания в первую очередь подбирают наибольшую подачу в зависимости от качества обрабатываемой поверхности, прочности сверла и станка и других факторов (данные приведены в справочниках); затем устанавливают такую максимальную скорость резания, при которой стойкость инструмента между переточками будет наибольшая .

Выбор способа (последовательности) обработки отверстий в зависимости от их размеров, требуемой точности обработки и вида заготовки (сплошной металл, прошитые и литые отверстия) производится по данным таблиц, в которых приведены данные о технологической точности, достигаемой при обработке отверстий 44 вин.

Различают следующие способы и виды сверления :

1. Сверление по разметке (для одиночных отверстий)

По разметке сверлятся одиночные отверстия отверстия. Предварительно на деталь наносят осевые риски, затем кернят углубление в центре отверстия. Сверление осуществляют в два приема: сначала выполняют пробное сверление, а затем окончательное.

2. Сверление глухих отверстий на заданную глубину осуществляют по втулочному упору на сверле. Многие сверлильные станки имеют механизмы автоматической подачи с лимбами, которые определяют ход сверла на заданную глубину.

3. Сверление отверстий в плоскостях расположенных под углом производят следующим образом: сначала подготавливают площадку перпендикулярно оси просверливаемого отверстия (фрезеруют или зенкеруют), между плоскостями вставляют вкладыши, и подкладки, а затем сверлят обычным путем.

4. Сверление точных отверстий: в этом случае сверление производят в два приема. Первый проход - сверлом диаметр, которого меньше на 1-3 мм диаметра отверстия. После этого отверстия сверлят в размер хорошо заправленным сверлом.

5. Сверление отверстий небольших диаметров производят на станках повышенной точности соответствующими подачами или ультразвуковым и электроискровым способами.

6. Сверление глубоких отверстий (глубина превышает диаметр сверла 5 и более раз). В зависимость от технологии различают сплошное и кольцевое сверление с применением специальных технологий.

Для обработки точных отверстий со строгими требованиями по размерам прямолинейности осей, межосевым расстоянием, а также для образования отверстий больших диаметров применяют операцию расточки.

Растачивание - процесс механической обработки внутренних поверхностей расточными резцами для увеличения их диаметра. Осуществляется при помощи, расточных металлорежущих станков. Сущность процесса расточки состоит:

В обработке отверстий больших диаметров.

В растачивании отверстий с выдержкой высокоточных размеров по величине, сносности, данной координате.

В сверлении отверстий без предварительной разметки по заданным координатам, обеспечивая большую точность межосевых расстояний и перпендикулярность отверстий.

Растачивание производится расточными резцами. На расточной резец действуют сила резания, которую можно измерить .

Это сила включает в себя три составляющие: тангенциальную, осевую и радиальную.

Тангенциальная составляющая силы резания имеет наибольшее значение. Она направлена перпендикулярно передней поверхности пластины и обеспечивает отжим резца в вертикальной плоскости.

Вторым по величине значением обладает осевая составляющая силы резания, но действует она параллельно оси оправки и, следовательно, не вызывает отжима. Радиальная составляющая силы резания направлена перпендикулярно оси оправки и вызывает отжим.

Соотношение между этими в большой степени зависит от обрабатываемого материала, его твердости, условий резания и радиуса при вершине режущей пластины.

Расчет отжима расточного резца важен, так как это определяет точность обработки отверстий .

2 Оборудование, применяемое при сверлении и растачивании

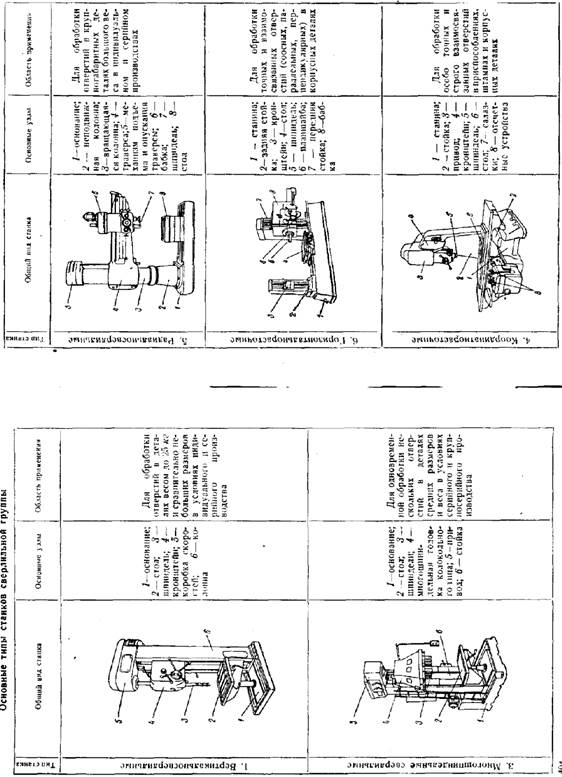

2.1 Сверлильные станки, виды, характеристики, область применения

Станки сверлильной группы предназначены для обработки всех типов круглых отверстий и в редких случаях - многогранных отверстий .

В зависимости от вида технологических операции, выполняемых на станках, а также степени автоматизации и специализации станка все металлорежущие станки подразделяются на 9 групп 132 вин.

Сверлильные станки согласно классификации относятся ко второй группе (первая цифра в обозначении станка -2) .

Сверлильные станки делятся на три группы: универсальные (общего назначения), специализированные и специальные.

Универсальные станки являются самой многочисленной группой в парке сверлильного оборудования. На них можно производить все технологические операции, характерные для обработки отверстий (сверление, нарезание резьбы, зенкерованне, развертывание и т. д.). К универсальным относятся вертикально- и радиально-сверлильные станки.

Все вертикально-сверлильные станки могут быть разделены на три группы:

1. станки легкие

2. настольные с наибольшим диаметром сверления 3, 6 и 12 мм;

3. средних размеров с наибольшим диаметром сверления 18, 25, 35 и 50 мм;

4. тяжелые станки с наибольшим диаметром сверления 75 мм.

Наибольшее распространение имеет одношпиндельные вертикально сверлильные станки.

Характерной особенностью вертикально-сверлильных станков является вертикальное расположение шпинделя. Одной из разновидностей вертикально-сверлильных станков являются настольные станки.

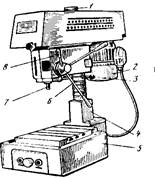

Настольные вертикально-сверлильные (см рисунок 2)станки применяют в единичном и мелкосерийном производстве - в механических, инструментальных и других цехах металлообрабатывающих предприятий для сверления в мелких изделиях отверстий диаметром от 5 до 12 мм. Они устанавливаются на верстаке и крепятся к нему болтами. Эти станки выпускаются различных моделей. Однако почти у всех станков вращение передается шпинделю от электродвигателя клиноременной передачей. Кроме того, режущий инструмент в осевом направлении перемещается не механически, а вручную, рукояткой осевой подачи шпинделя.

1-колонна

3- механизм подъема

4- кронштейн

6-рукоятка ручной подачи шпинделя

7-шпиндель

8-шпиндельная бабка

Рис. 2.Настольный Сверлильный Станок 2М112.

Ручная подача шпинделя вращением рукоятки ручной подачи 6. Гайка 8 предназначена для снятия с конуса шпинделя сверлильного патрона. В нем крепится режущий инструмент .

Вериткально-сверлильные станки (основной и наиболее распространенный тип) применяются преимущественно для обработки отверстий в изделиях сравнительно небольшого размера в производственных цехах мелко серийного производства Винник 136.

Ручная подача шпинделя осуществляется во всех станках этой группы. Общий вид станка смотри в приложении.

Радиально-сверлильные станки

Раднально-сверлильные станки бывают стационарные,переносные, передвижные, с поворотной головкой и пр.

На радиально-сверлильных станках выполняют те же технологические операции, что и на вертикально-сверлильных, а именно: сверление отверстий в сплошном материале, рассверливание и зенкерование предварительно просверленных отверстий, зенкерование торцовых поверхностей, развертывание отверстий, нарезание внутренней резьбы метчиками.

С помощью специальных инструментов и приспособлений на радиально-сверлильных станках можно растачивать отверстия, канавки, вырезать отверстия большого диаметра в дисках из листового материала, притирать точные отверстия цилиндров, клапанов и т. д. Согласно перечню технологических операций, радиально-сверлильные станки являются универсальными. Основное назначение их обработка отверстий в крупных деталях в условиях единичного и мелкосерийного производства..

Принципиальное отличие от вертикально-сверлильных станков состоит в том, что при работе на них приходится перемещать обрабатываемую деталь относительно сверла, а в радиально-сверлильных станках, наоборот, сверло перемещают относительно обрабатываемой детали. Это сделано не случайно, так как при обработке тяжелых деталей на их установку, выверку и закрепление требуется больше времени, чем на подвод сверла.

Шпиндель радиалыю-сверлильного станка легко можно перемещать как в радиальном направлении, так и по окружностям различных радиусов. Это дает возможность сверлить отверстия в любой точке участка детали, ограниченного двумя концентрическими секторами окружностей: одна из них образована радиусом наибольшего, а другая - наименьшего вылета шпинделя при круговом вращении рукава относительно колонны станка. Благодаря своей универсальности радиально-сверлильный станки находят широкое применение - от ремонтного до машиностроительных цехов крупно серийного производства.. Общий вид станка смотри в приложении.

Многошпиндельные сверлильные станки

Такие станки применяются главным образом в серийном производстве для обработки изделий в, которых требуется одновременно просверлить, развернуть, нарезать резьбу в большом количестве отверстий на разных плоскостях изделия, так как использование для этих целей одношпиндельных станков было бы не экономично.

Шпиндели в сверлильной головки могут быть установлены в зависимости от расположения отверстий у обрабатываемого изделия.Общий вид многошпиндельного станка смотри в приложении.

Специализированные сверлильные станки

К станкам этой группы относят станки для глубокого сверления. Так как условия обработки глубоких изделий разнообразны, на производстве встречается большое число типов этих станков.

Сверлильные станки с ЧПУ

Ручное управление металлорежущими станками требует большого количества времени поэтому на производстве там, где это, возможно, применяют станки с программным управлением. Для таких станков в шифр станка вводят букву Ф. ..

По сравнению с обычными автоматами и полуавтоматами такие станки имеют следующие преимущества :

Сокращения времени на переналадку станка для обработки новой детали (смена программоносителя и инструментальной оснастки).

Получение высокой степени точности и стабильности качества.

Небольшая затрата времени на изготовление программы.

Возможность управления скоростями и подачами без участия рабочего.

По технологическому признаку системы ПУ делят на 2 группы:

Позиционная и контурная (непрерывная). Для станков сверлильно-расточной группы применяют позиционную систему. Программа обеспечивает перемещение стола с заготовки или инструмента в нужную точку обработки в заданной последовательности.

Электроискровой и ультразвуковой станки для обработки отверстия

Такие станки применяются для образования отверстий в деталях из твердых сплавов и закаленных сталей так как режущий инструмент для таких работ очень быстро выходит из строя. Электроискровой метод обработки основан на электроэрозии металлов: металл разрушается под воздействием электрических разрядов, посылаемых источником электрического тока 158.

Ультразвуковой метод основан на использовании упругих колебаний среды со сверх звуковой частотой(свыше 20 кГц).

С помощью этого метода можно изготовлять отверстия любой формы и глубины в заготовках из твердых сплавов, жаропрочных и нержавеющих сталей, фарфора, стекла и.др. ..

2.2 Расточные станки, виды, характеристики, область применения

Сверлильные станки позволяют производить обработку отверстий сравнительно небольшого диаметра-до 100мм. В то же время при изготовлений крупных машин часто встречается необходимость в обработке отверстий в больших диаметров (до нескольких метров).

Сверлильные станки не приспособлены также для обработки точных отверстий, к которым предъявляются строгие требования в отношении прямолинейности оси и расположения относительно других поверхностей деталей. Для решения этих задач наиболее приспособленными являются расточные станки .

Расточные станки применяют главным образом для обработки в заготовках корпусных деталей отверстий с точно координированными осями.

Координатное растачивание повышает точность межцентровых расстояний и их сносность, упрощает обработку и увеличивает производительность.

Горизонтальнорасточные станки (см приложение) являются наиболее универсальными из всей группы сверлильных станков. На них, кроме операций, для которых приспособлены обычные сверлильные станки, можно также производить расточку отверстий, обточку бобышек, подрезку резцом наружных и внутренних торнов, расточку внутренних канавок, нарезку резцом внутренних резьб, а также все фрезерные операции.

Движение резания получает шпиндель или планшайба. Движение подачи может сообщаться шпинделю вдоль его оси, летучему суппорту по радиусу планшайбы, шпиндельной бабке в вертикальном направлении и столу в продольном и поперечном направлениях. Кроме того, верхняя часть стола может поворачиваться на 360° вокруг своей оси.

Некоторые модели расточных станков строятся без планшайбы и летучего суппорта, который служит для расточки канавок, подрезки торцов и тому подобных работ..

Координатнорасточные станки (см приложение) отличаются в первую очередь высокой точностью изготовления и наличием специальных отсчетных устройств (механических, оптических или электрических), позволяющих производить установку стола с обрабатываемой деталью относительно оси шпинделя по двум координатам с точностью до 0,01-0,005 мм. Благодаря этому на координатнорасточных станках можно обрабатывать отверстия до 1-го класса точности включительно и выдерживать заданные расстояния между осями отверстия с точностью до ± 0,01 мм . .

Координатно-расточные станки делят по компоновке, типу измерительных устройств и степени автоматизации.

По компоновке делят на одно и двухстоечных. Одностоечные - имеют один шпиндель и стол, который перемещается в продольном и поперечном направлениях. В двухстоячных- стол имеет продольное перемещение, а шпиндельная бабка может перемещаться по траверсе в поперечном направлении перпендикулярно направлению перемещения стола.

Для повышения точности обработки координатно- расточные станки устанавливают в помещении где поддерживается температура 20+0,2 С и тщательно выполняются требования по частоте помещения и особенно воздуха. Также осуществляется тщательный уход за станком..

Точность координатно- расточного станка определяется его отсчетно-измерительной системой.

Существует 4 системы измерительных устройств :

1 Точных ходовых винтов с лимбами, нониусами и коррекционной линейкой, точность измерения координаты этим способом недостаточно высокая и квалификация рабочего может быть не высокая.

2 Жестких и регулируемых концевых мер в сочетании с индикаторными устройствами. Точность измерения координаты по этой системе зависит от точности эталонов длины индикатора и чувствительности упоров. Этот метод требует высокой квалификации рабочего.

3 Точность масштабов с оптико-механическими системами. В станках, оборудованной этой системой, точную установку станка осуществляют с помощью оптико-механического устройства.

4 Индуктивных проходных винтовых датчиков для измерения координат.

Эти станки особенно необходимы в инструментальных цехах для производства кондукторов, приспособлений и штампов, а также в экспериментальных цехах для изготовления первых образцов деталей без кондукторов и приспособлений.

Алмазно-расточные станки принадлежат к группе отделочных станков. Они предназначаются для обработки особо точных отверстии с весьма чистой поверхностью. Высокая точность и чистота при работе на алмазно-расточных станках достигается за счет использования в качестве режущего инструмента алмазов или их заменителей (металлокерамические сплавы и сверхпрочная керамика), а также применения особых режимов резания: высоких скоростей, небольших глубин резания и малых подач .

Алмазный инструмент применяют главным образом для растачивания деталей из цветных сплавов, эбонита, текстолита и других синтетических материалов, а обработку черных металлов производят твердосплавным режущим инструментом.

К Алмазно-расточным станкам предъявляются высокие требования: высокая частота вращения шпинделя (больше 6000 об/мин), устойчивые малые величины подачи (менее 0,004мм/об), бесступенчатое регулирование подачи, высокая скорость ускоренных ходов (4-7 м/мин).

Аламазно-расточные станки по расположению оси шпинделя делят на 2 основные группы: горизонтальные и вертикальные..

Расточные станки с ЧПУ

Для автоматического управления перемещениями рабочих органов станка применяют системы ЧПУ. Для кординатно-расточных станков это особенно актуально так как это позволяет значительно увеличить производительность труда и точность обработки деталей .

3 Инструменты и технологическая оснастка

3.1 Инструменты и технологическая оснастка, применяемая при сверлении

Инструменты:

Отверстие на сверлильных станках обрабатываются различными режущими инструментами: сверлами, зенкерами, развертками, резцами и метчиками.

Сверла

Изготавливаются из быстрорежущих углеродистых и легированных сталей, также они могут быть оснащены пластинками из твердых сплавов.

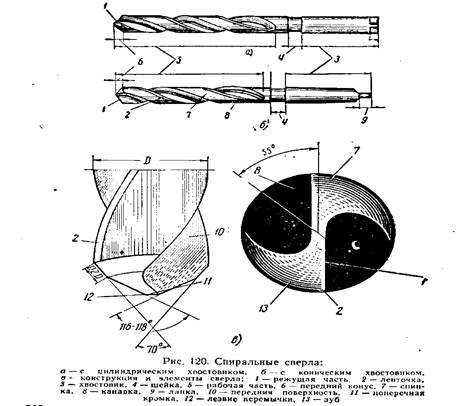

Наибольшее распространение в промышленности получили спиральные сверла. Они изготавливаются диаметром от 0,1 до 80мм. Спиральные сверла состоят из рабочей части, хвостовика (конусного или цилиндрического), служащего для крепления сверла в шпинделе станка или патроне, и лапки которые являются упором для удаления сверла из шпинделя .

Форма хвостовой части сверла выбирается в зависимости от способа его крепления (для патрона - квадратный хвостовик, для конуса шпинделя-конусный). Рабочая часть сверла представляет собой цилиндрический стержень с двумя спиральными канавками, направленными под углом 60 к оси сверла и предназначенными для образования режущей части и отвода стружки .

На рисунке 3 изображены спиральные сверла.

Кроме спиральных сверл применяют также перовые сверла, сверла для глубокого сверления, центровочные сверла и.т.д.

Зенкеры

Служит для дальнейшей обработки ранее просверленных отверстий. В отличии от спиральных сверл зенкеры имеют 3 или 4 режущие кромки и у них отсутствует перемычка .

Зенкеры бывают двух типов: цельные с коническим хвостовиком и насадные (цельные и со вставными ножами).

Рабочая часть цельного зенкеры выполняется из быстрорежущей стали, и приваривается к коническому хвостовики из конструкционной стали. Они как сверла закрепляются в коническом отверстии шпинделя станка. Их изготавливают трехзубыми. Ими обрабатывают отверстия диаметром до 35мм.

У насадных зенкеров ножи изготавливают из быстрорежущей стали или твердого сплавов. Их насаживают на специальную оправку с коническим хвостовиком для крепления в шпинделе станка. Они имеют 4 зуба и служат для обработки отверстий диаметром до 100мм . Есть также ряд конструкции зенкеров, у которых в качестве режущей части используются многогранные твердосплавные пластинки.

Развертки

Применяют для окончательной обработки отверстий с целью получения высокой точность и меньших параметров шероховатости поверхности. По своей конструкции и назначению развертки делятся: на ручные и машинные, цилиндрические и конические, насадные и цельные.

Ручные – изготавливают с цилиндрическим хвостовиком, ими вручную обрабатывают отверстия диаметром от 3 до 50 мм.

Машинные - выпускают с цилиндрическими и коническими хвостовиками, обрабатывают отверстия на сверлильном или токарном станке диаметром от 3 до 100 мм.

Насадные развертки-изготавливают из быстрорежущей стали или оснащаются пластинками из твердых сплавов. Их крепят на станке через специальную оправку. Они служат для развертывания отверстия диаметром от 25 до 300мм .

Конические - применяют для развертывания конических отверстий.

Цельные – изготавливают из инструментальной углеродистой легированной или быстрорежущей стали.

Для работы в твердых металлах развертки оснащают пластинками из твердого сплава .

Метчики

Применяют для нарезания внутренних резьб. По своей конструкции и назначению они делятся на следующие виды:

Ручные - для нарезания дюймовых, метрических и трубных резьб вручную (в комплекте 2-3 метчика).

Гаечные - для нарезания метрических и дюймовых резьб в гайках и различных деталях на сверлильных станках.

Машинные- для нарезания метрических, дюймовых и трубных резьб в сквозных или глухих отверстиях на сверлильных или токарных станках.

Метчики изготавливаются из инструментальных углеродистых, легированных и быстрорежущих сталей .

В процессе резания все выше рассмотренные инструменты изнашиваются.

Виды износа, причины поломок и способы их устранения определяется по специальным таблицам. Для повышения износостойкости инструмента применяют следующие методы упрочения: электроэрозионный, плазменный, лазерный, и.т.д.

Режущие инструменты подвергаются заточке по мере их затупления. Правильная заточка увеличивает, стойкость инструмента и производительность, обеспечивает получение требуемого параметра шероховатости поверхности и точности обработки отверстий. Рекомендуемые формы заточек и размеров режущих элементов выбираются из специальных таблиц в зависимости от обрабатываемого материала и назначения .

Качество заточки сверла проверяют по специальным шаблонам и прибором для измерения углов заточки.

Технологическая оснастка

Для правильной установки и закрепления обрабатываемых заготовок на столе сверлильного станка применяют различные приспособления: тиски машинные (винтовые, эксцентриковые и пневматические), призмы, упоры, угольники, кондукторы, специальные приспособления и др.

Машинные тиски. Машинные винтовые тиски (см. рисунок 4) широко используют в единичном производстве. Они состоят из основания 4, закрепляемого на столе станка болтами, подвижной губки 2, неподвижной губки 3, винта 1 и рукоятки 5. Заготовка крепится между губками поворотом рукоятки, сообщающей вращение винту.

Кроме того применяются быстродействующие машинные тиски с рычажно- кулачковым механизмом; в серийном и массовом производстве применяются пневматические машинные тиски и пневмогидравлические тиски .

Кондукторы для закрепления заготовок

Обеспечивают правильное положение инструмента относительно оси обрабатываемого отверстия на сверлильных станках.

Для направления режущего инструмента в корпусе кондуктора имеются кондукторные втулки, которые обеспечивают точную обработку отверстий в соответствии с чертежом. Они бывают постоянные (мелкосерийное производство обработка одни инструментом) и быстросменные (для массового и крупносерийного производства). Правильное положение обрабатываемых заготовок относительно инструмента обеспечивается установочными опорами.

Применение кондукторов устраняет необходимость в разметке, нанесении центровых отверстий, и других операций, связанных со сверлением по разметке. Поэтому их широко используют в серийном и массовом производстве.

Поворотные и пердвижные приспособления

К числу поворотных и передвижных приспособлений, используемых сверлильных станках, относятся нормализованные стойки, поворотные и передвижные столы, применяемые для обработки отверстий обычно вместе со съемными рабочими приспособлениями - поворотным кондукторами для установки и закрепления обрабатываемой заготовки и направления режущего инструмента. Поворотные приспособления, имеющие горизонтальную ось вращения делительной планшайбы, называют поворотными стойками, а приспособления с вертикальной осью вращения - поворотными столами.

Патроны

Для закрепления сверл, а также разверток, зенкеров и зенковок применяются специальные приспособления - патроны и переходные втулки. Патроны укрепляются в шпинделе сверлильного станка или дрели и от шпинделя передают вращение и подачу сверлу .

Патроны бывают различной конструкции:

Двухкулачковый патрон состоит из корпуса, в пазах которого перемешаются навстречу друг другу или раздвигаются два стальных закаленных кулачка. Кулачки перемещаются при вращении винта, имеющего на одном конце правую, а на другом - левую резьбу. Такая же резьба имеется и на кулачках.

Трехкулачковый патрон, представляющий собой хвостовик, на который навинчена втулка, с резьбой на наружной поверхности. На эту резьбу навертывается корпус с внутренним конусом. При навертывании корпуса три кулачка, прижатые к нему пружиной, сходятся и зажимают сверло.

Более точным является трехкулачковый патрон с наклонно расположенными кулачками.

Цанговый патрон представляет собой приспособление, служащее для зажима сверл небольшого диаметра с цилиндрическим хвостовиком в сверлильных станках. Цанговые патроны обеспечивают сильное и точное закрепление легкого и среднего инструмента. При больших нагрузках цанги работают плохо .

Переходные втулки

Применяется для инструмента имеющий конический хвостовик. Наиболее прост, удобен и точен метод установки режущего инструмента непосредственно в конус шпинделя сверлильного станка. Но не всегда внутренние конические гнезда шпинделя могут быть использованы для непосредственного крепления инструмента. Если размеры хвостовика не подходит к шпинделю применяют переходные короткие и длинные втулки. Их наружные и внутренние поверхности представляют собой стандартные конусы. Номера переходных втулок выбираются по размерам конусов режущего инструмента .

3.2 Инструменты и технологическая оснастка, применяемая при растачивании

Инструменты

При работе на расточных станках также как при сверлении используют сверла.

Расточные резцы

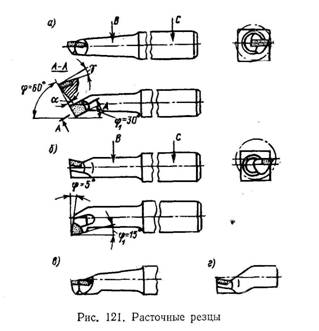

Расточные резцы применяются для растачивания предварительно просверленных отверстий.

Державка резцов делается массивной, чтобы предать ее необходимую жесткость.

Резцы применяются двух типов: для глухого растачивания и для сквозного. Отличаются они друг от друга формой головки. Державка расточных резцов имеет конусную форму с постепенно увеличивающимся диаметром от головки резца к зажимной части. Зажимной часть резца предается квадратная ил прямоугольная форма. Длина державки резца делается больше длины обрабатываемого отверстия.

Расточной резец состоит из трех основных частей: сменной неперетачиваемой пластины, тела расточной оправки и хвостовика. Хвостовик – это часть расточной оправки, по которой ведется ее базирование и закрепление. Обычно длина закрепления равна четырем диаметрам оправки. Расстояние от хвостовика до пластины, т.е. незакрепленная часть резца, называется вылетом .

Вылет определяет максимальную глубину растачивания и является самым важным размером расточного резца. Слишком большой вылет вызывает избыточные упругие деформации расточной оправки, способствует появлению вибраций, которые ухудшают качество поверхности, и может привести к преждевременному износу пластины.

Для большинства операций необходимо выбирать расточную оправку с максимальной статической и динамической жесткостью. Статической жесткостью оправки называют ее способность противостоять упругим деформациям (отжиму) под действием силы резания. Динамическая жесткость оправки определяется ее способностью гасить вибрации.

Расточный резец для обработки сквозных отверстий изображен на рис. 5, а, а для растачивания глухих (несквозных) - на рис. 5,б. Часть В каждого из этих резцов круглого, а часть С - квадратного сечения. Задние углы делаются не меньше 12°, а при малых диаметрах отверстия и больше 12°. Цилиндрическая часть резца должна быть возможно большего диаметра и меньшей длины, так как резец с тонким и длинным стержнем во время работы пружинит .

Применение расточных головок позволяет обрабатывать отверстия разных диаметров одним и тем же резцом, благодаря возможности радиального перемещения резца .

Расточные резцы изготавливаются из быстрорежущей стали; оснащаются пластинками из твердого сплава; для чистовой обработки металлов и их сплавов применяют расточные резцы с механическим креплением алмаза .

Оснастка

Координатное - расточные станки снабжают многочисленными приспособлениями, измерительным и специальным режущим инструментом для выполнения работ высокой точности. К их числу относят центроискатель с индикатором, оптический центроискатель, оправку - центроискатель, установочный центр, патроны, повортно-делительные столы и др. .

Центроискатель с индикатором

Предназначен для совмещения отверстий обрабатываемой детали, закрепленной на столе станка с осью шпинделя для выверки перпендикулярности торца детали к оси шпинделя для установки вертикальной плоскости или образующей цилиндрической поверхности обрабатываемой детали параллельно ходу стола или салазкам.

На рисунке 6 приведены схемы выверки: формы и расположения различных поверхностей внутренних цилиндрических (а), наружных цилиндрических (б), горизонтальных (в) и вертикальных (г).

Рис. 6 Схемы выверки с помощью центроискателя.

Микроскоп-ценгроискатель

Предназначен для совмещения кромки обрабатываемой детали или какой-либо ёе точки с осью шпинделя и для установки вертикальной плоскости детали параллельно ходу стола или салазок (см рисунок).

Корпус 1 микроскопа имеет хвостовик 2, которым он крепится в конусном отверстии шпинделя станка. В корпусе смонтирована оптическая часть микроскопа, состоящая из объектива 6, призмы (зеркала) 3, сетки 4 с перекрестием и окуляра 5.

К координатно-расточным станкам прикладывают большой набор различных приспособлений, таких, как резцедержатель с ни ной подачей, универсальный резцедержатель, борштанги и др.

Универсальный резцедержатель предназначен дл расточки отверстий и подрезки торцов во время вращения шпинделя и при автоматической радиальной подаче резца .

Вспомогательный инструмент

В комплект вспомогательного инструмента входят девять сменных цанг с диаметрами 4,5,6,8,

10, 12, 14, 16 и 18 мм для крепления инструмента цилиндрическим хвостовиком и сверлильный патрон для сверл диаметром до 10 мм.Со станком поставляют два комплекта переходных втулок для крепления инструмента с конусным хвостовиком в приемном конусе шпинделя. Со станком поставляют пружинный керн для разметки на станке и коробчатый стол для крепления обрабатываемых деталей небольшой высоты или требующих крепление на вертикальную плоскость (он снабжен Т- образными плоскостями на двух перпендикулярных плоскостях). К станку, как правило, прилагается два делительных стола. Делительный механизм и конструкция планшайбы обоих столов одинаковы, но отличаются наличием устройства для наклона планшайбы .

Горизонтальный поворотно-делительный стол

Шпиндель стола может вращаться с планшайбой относительно вертикальной оси. Установку деталей на поворотно-делительном столе применяют для работы в прямоугольной и полярной системах координат. Основное назначение горизонтальных поворотных делительных столов состоит в точном отсчете угловых величин поворота.

Поворотно-делительный стол закрепляют на столе станка после тщательной выверки относительно положения плоскостей планшайбы поворотно-делительного стола и плоскости стола .

Универсальный поворотно-делительный стол

Стол имеет два делительных устройства: первое отсчитывает угол поворота плоскости планшайбы вокруг вертикальной оси (0-360), а второе – угол наклона от 0 до 90 . На универсальных поворотно-делительных столах размечают и обрабатывают детали, оси отверстий и плоскости которых расположены под заданными углами относительно их установочной и измерительной баз. При одной установке детали можно расточить и разметить отверстия, заданные как в прямоугольной, так и в полярной системе координат .

4 Экономическое обоснование выбора методов обработки

При выборе метода обработки отверстий технологом рассматриваются следующие вопросы :

Размеры и допуски на обрабатываемые отверстия;

Условие наибольшей экономичности всего технологического процесса изготовления деталей или отдельной его операции;

Выполнение условий наибольшей производительности операций.

Вопрос выбора станков по размерам и допускам был рассмотрен в пункте 2.2 работы.

Условие наименьшей себестоимости детали является основным критерием оценки целесообразность технологического процесса или отдельной операции. Экономичность той или иной операции определяется путем составления сравнительных вариантов изготовления детали и сравнения себестоимости детали, получаемой при осуществлении этих вариантов. Сравнивать экономических вариантов экономического процесса или операции можно различными способами, начиная от простых и приближенных подсчетов и кончая полной и подробной калькуляцией себестоимости вариантов. Технологическую себестоимость операции можно рассчитать, пользуясь специальными таблицами и формулами399. При экономическом сравнении операций учитываются и затраты труда, требующегося для изготовления специального оборудования и приспособлений; анализируются условия осложняющие осуществления вариантов обработки.

Выполнение условий наибольшей производительности операции иногда приводит к повышению себестоимость операции и повышенному расходу инструмента. Но если при этом понижается общая себестоимость обработки заготовки, повышается производительность всей линии станков, то такое решение будет и более экономичным.

В качестве примера сравнение вариантов обработки отверстий можно привести такой: В плате нужно просверлить большое количество отверстий одинакового диаметра с жестко выдержанными межосевыми расстояниями. Эту операцию можно выполнить на координатнорасточном станке, который позволяет выдержать необходимую точность. А можно изготовить кондуктор для сверлильного станка и точность тоже будет выдержанна. Производится экономическое обоснование выбора того или иного варианта при этом рассматривается стоимость станков той и другой группы (а значит и стоимость работ произведенных на этих станках и стоимость изготовления кондуктора). Как правило для единичного производства эту работу выгоднее производить на координатнорасточном станке. А для серийного и массового производства целесообразнее изготавливать кондуктор и выполнять эту работу на сверлильном станке.

Заключение

Из всего вышеизложенного можно сделать следующие выводы:

1 Большинство деталей машин и механизмов имеют круглые отверстия.

В зависимости от назначения отверстия могут быть: крепежными, ступенчатыми или гладкими, цилиндрическими и коническими и.т.д. К ним могут, предъявляются разные требования по точности изготовления: выдерживания размеров отверстий по диаметру, прямолинейность оси отверстия и образующий его поверхности, выдерживание размеров по межосевым расстояниям от базы перпендикулярно к торцевым поверхностям деталей и.т.д.

3. При обработке отверстий применяется следующий инструмент:

Зенкеры

Зенковки

Развертки

Расточные резцы

Почти все режущие инструменты изготавливаются составными, т. е, нерабочая часть (державка, корпус) состоит из углеродистых конструкционных сталей, а режущая часть инструмента изготавливается из инструментальных сталей и сплавов: легированные стали, быстро режущие стали, металлокерамические твердые сплавы, минеральная керамика, эльборовые и алмазные вставки. Применение того или иного вида материала режущей части зависит от требований к точности размеров и обрабатываемого материала.

2 Обработка отверстий производится на станках сверлильной группы, в работе рассмотрены некоторые виды сверлильных станков.

Для обработки отверстий диаметром больше 100мм, а также точных отверстий со строго координированными осями применяются расточные станки в работе рассмотрены применяемые в производстве некоторые виды координатнорасточных станков.

4.Рассмотрены вопросы экономического обоснования выбора того или иного метода обработки в зависимости от конкретных требований производства.

Список используемой литературы

1) Винников И.З. Сверлильные станки и работа на них. М.: Высшая школа, 1988.- 255с.

2) Данилевский В.В. Технология машиностроения. М.: Высшая школа, 1972.-537с.

3) Кучер А.М. Технология металлов. М.: Машиностроение, 1964- 499с.

4) Космачев И.Г. Справочник инструментальщика. Ленинград: Лениздат, 1963.-356с.

5) Лоскутов В.В. Сверлильные и расточные станки М.: Машиностроение, 1981.- 150с.

6) Макеенко Н.И. Слесарное дело. М.: Профтехиздат, 1963-378с

7) Макеенко Н.И. Слесарное дело с основами материаловедения. М.: Высшая школа, 1973-458с

8) http://www.mirstan.ru/index.php?page=art11

Приложение

КОНСТРУКЦИИ.

К специализированным сверлильным и расточным относятся станки, предназначенные для выполнения определенного вида обработки или для получения каких-либо конкретных типов поверхностей в заданном диапазоне их размеров на деталях одного или различных технологических классов. Наиболее широко распространены станки для глубокого сверления и растачивания, резьбонарезные и гайконарезные, центровальные, для отделочного растачивания.

7.4.1. Станки для глубокого сверления и растачивания.

Предназначены для сверления (в том числе кольцевого), рассверливания и растачивания отверстий с большим отношением длины к диаметру, достигающим в некоторых случаях 100 и более. В современных станках используют три метода сверления (рис.7.17). При сверлении однолезвийным инструментом смазочно-охлаждающая жидкость (СОЖ) подводится через полую часть хвостовика инструмента, а отводится вместе со стружкой через наружную стружечную канавку хвостовика.

Такой способ используется обычно для обработки отверстий диаметром не более 30 мм.

Эжекторное сверление производится инструментом с несколькими режущими кромками, обеспечивающим подвод СОЖ через кольцевое пространство между стеблем сверла и расположенной внутри него стружкоотводящей трубой, а отвод вместе со стружкой - через эту трубу. Для усиления потока отвода стружки и СОЖ в трубе имеются каналы, через которые часть жидкости из кольцевого пространства попадает непосредственно в неё, создавая эжекторный эффект.

Метод ВТА основан на использовании навертных на полый стебель инструментальных головок, снабженных режущими кромками и направляющими пластинами. СОЖ через уплотняющую втулку подается через кольцевой зазор вокруг стебля инструмента к полой центральной части головки и выводится с дробленой благодаря форме режущей кромки стружкой через внутренний канал стебля. Метод ВТА используется для обработки отверстий большого диаметра и для кольцевого сверления отверстий диаметром 120 - 150 мм. Растачивание глубоких отверстий диаметром до 2500 мм проводят головками с двусторонним, как правило, расположением режущих блоков.

Рис.7.17. Методы глубокого сверления:

а - однолезвийным инструментом; 6 - эжектором; в - методом ВТА

При глубоком сверлении и растачивании достигается, в зависимости от диаметра обработки и материала, точность размера Н7 - Н9, отклонения от соосности участков обработанного отверстия в пределах 0,03 - 0,05 на 100 мм (при невращении изделия 0,08 - 0,12 на 100 мм), шероховатость поверхности Ra = 0,32 - 2,5 мкм.

Классификация станков по основным компоновочным и конструктивным признакам приведена в табл.7.12. В качестве основного параметра станков принимается наибольший условный диаметр сверления (в сплошном материале) в деталях из стали средней твердости.

Большинство горизонтальных станков имеют длинные составные станины. Станки для обработки особо крупных и тяжелых деталей могут иметь раздельные станины для обрабатываемых деталей и для инструментальной части, в том числе расположенные на фундаментах различной высоты.

Конструктивные особенности шпиндельных узлов инструментальных бабок определяются значительными осевыми усилиями и необходимостью подвода через шпиндель значительных объемов СОЖ. Приводы вращения как для бабки изделия, так и для инструментальной бабки, выполняются ступенчатыми от асинхронного двигателя или бесступенчато регулируемыми - при использовании двигателя постоянного тока. В привод вращения инструмента встраиваются электромеханические или электрические датчики крутящего момента для предохранения от перегрузок. В приводах подачи при относительно небольших ходах используются винтовые передачи и гидроцилиндры, а при значительных ходах - зубчато- реечные передачи.

Станки оснащают устройствами управления, обеспечивающими автоматический или полуавтоматический режим работы. В станках с координатными перемещениями стола и шпиндельной бабки могут использоваться устройства ЧПУ и автоматической смены инструментальных наладок (инструментов с направляющими втулками).

В качестве СОЖ применяют минеральные масла с добавкой растворимых органических соединений серы и хлора. СОЖ в значительных объемах (200 - 1800 л/мин) подается в зону резания под давлением 2,5 - 8 МПа (с ростом диаметра обработки и увеличением расхода СОЖ давление снижается) высоконапорными шестеренными, винтовыми или пластинчатыми насосами. Отработанная жидкость тщательно очищается от стружки с помощью многоступенчатых систем очистки с использованием магнитных сепараторов и стержней, центрифуг, фильтров и отстоя в баках с перегородками.

Таблица 7.12. Основные типы станков для глубокого сверления и растачивания

|

Тип и схемы станков |

Область применения |

|

|

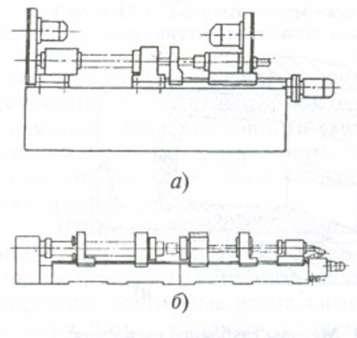

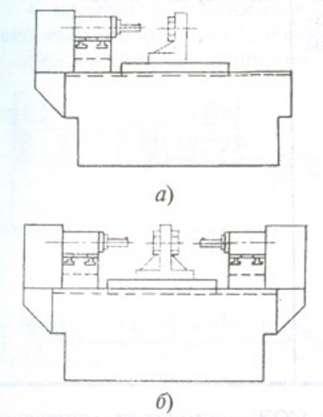

С продольно-ПОДВИЖНЫМ силовым столом для обработки деталей типа тел вращения 1) |

Одно- и многошпиндельные горизонтальные станки со шпиндельными головками, установленными на силовом столе, перемещающимся по направляющим станины вдоль оси сверления; с неподвижной бабкой обрабатываемого изделия, поджимаемого со стороны начала сверления направляющей втулкой инструмента; с вращением инструмента и возможным дополнительным вращением обрабатываемой детали (а); с возможностью поддержания инструмента и детали в люнетах (б) |

Станки с условным диаметром сверления 3 - 80 мм. Используются для обработки мелких и средних длинномерных деталей типа тел вращения в условиях серийного, а при оснащении автоматическими загрузочными устройствами - крупносерийного производства |

|

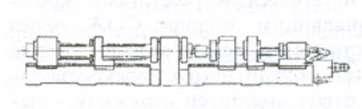

С бабкой изделия токарного или вертлюжного (полой) типа для обработки деталей типа тел вращения

|

Одно- и двухшпиндельные горизонтальные станки с подвижной вдоль оси сверления шпиндельной бабкой, перемещающейся по направляющим станины; с зажимом детали в патроне бабки изделия и ее поддержкой в кольцевых или открытых роликовых люнетах; с вращением обрабатываемой детали и возможным дополнительным вращением инструмента |

Станки с условным диаметром сверления в сплошном материале 80 - 320 мм (условный диаметр обработки 250 - 2500 мм). Используются для обработки длинномерных и крупных деталей типа тел вращения в различных условиях производства |

|

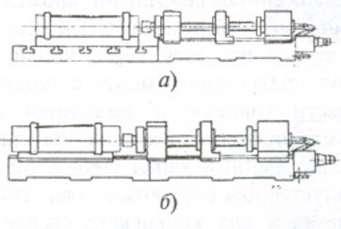

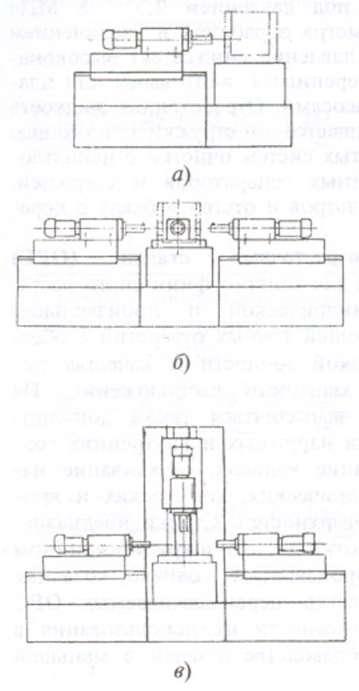

Со столом-плитой для обработки деталей произвольной формы 3) |

Одношпиндельные горизонтальные станки с подвижной вдоль оси сверления шпиндельной бабкой, перемещающейся по направляющим станины; с зажимом детали на столе-плите, неподвижном (а) или имеющем установочное осевое перемещение по направляющим станины (о), с вращением и подачей инструмента; с возможностью поддержки стебля инструмента в люнетах и направляющей втулке |

Станки с диаметром сверления 80 - 320 мм (диаметром обработки 250 - 2500 мм). Используются для обработки крупных деталей произвольной формы в различных условиях производства |

Продолжение табл.7.12

|

Тип и схемы станков |

Основные компоновочные и конструктивные особенности |

Область применения |

|

С координатным перемещением стола (шпиндельной бабки) для обработки деталей произвольной формы 4) |

Одношпиндельные горизонтальные (а) и вертикальные (б) станки с крестовым перемещением стола или горизонтальные с крестовым перемещением шпиндельной бабки (в) с возможностью оснащения сменными (в том числе автоматически) инструментальными наладками для отверстий разных диаметров и устройством ЧПУ |

Станки с диаметром сверления 4 - 40 мм (до 20 мм для вертикальных станков). Используются для обработки одно или нескольких отверстий в деталях произвольной формы в различных условиях производства |

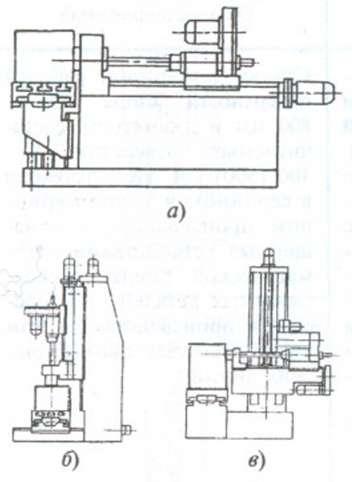

7.4.2 Отделочно-расточные станки (ОРС) предназначены для тонкого финишного растачивания цилиндрической и произвольной формы образующей точных отверстий с обеспечением высокой точности и качества поверхности и взаимного расположения. На станках могут выполняться также дополнительно подрезка наружных и внутренних торцов, протачивание канавок, обтачивание наружных цилиндрических, конических и криволинейных поверхностей. Станки предназначены для обработки деталей в крупносерийном и массовом производстве, однако создание сравнительно легко переналаживаемых ОРС привело к возможности их использования в стабильном производстве деталей с меньшей серийностью.

Классификация ОРС, приведенная в табл.7.13, не является исчерпывающей. Изготовляют также станки, в которых обрабатываемые детали устанавливают в патроне, смонтированном на шпинделе, а инструмент в суппорте, закрепленном на подвижном столе; станки с подвижными головками и двухкоординатным столом; комбинированные станки с горизонтальными и вертикальными подвижными шпиндельными головками и т.д.

Качество обработки на ОРС определяется круглостью поперечного сечения и профилем продольного сечения (цилиндричностъю) расточенного отверстия. В горизонтальных станках с подвижным столом отклонение отверстий от круглости во всем диапазоне растачиваемых отверстий находится в пределах 0,5 - 1,2 мкм, а шероховатость не грубее Ra = 0,32 + 0,63 мкм (в зависимости от материала заготовки).

К жесткости, виброустойчивости и термостабильности ОРС, предъявляют высокие требования, что обуславливает соответствующие требования к базовым деталям, которые выполняются из качественных серых чугунов и имеют коробчатую с хорошим оребрением форму. Как правило, жесткость станины горизонтальных станков с подвижным столом обеспечивает возможность установки станка на фундаменте на трех опорных элементах. Признана целесообразность изготовления станин и мостов из обладающих высокой демпфирующей способностью и термостабильностью гранитов или искусственных материалов (например, синтеграна). Для горизонтально перемещающихся узлов большей частью используются традиционные для прецизионных станков одна плоская и одна V-образная на правляющие скольжения, а для вертикально перемещающихся узлов - замкнутые прямоугольные направляющие.

Таблица 7.13. Основные типы отделочно-расточных станков

|

Тип и схемы станков |

Основные компоновочные и конструктивные особенности |

Область применения |

|

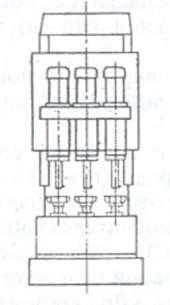

Горизонтальные с подвижным столом 1) |

Одно- или многошпиндельные станки с неподвижными параллельными между собой шпиндельными головками, расположенными на жестко закрепленных на станине П- образных балках ("мостах") с одной (а) или двух противоположных (б) сторон от обрабатываемой детали; подвижным по направляющим станины параллельно осям шпинделей столом, на котором в приспособлении закрепляются обрабатываемые детали |

Станки с шириной рабочей поверхности стола 320 800 мм и диаметром растачиваемых отверстий 8 - 400 (500) мм. Используются в серийном и крупносерийном производстве, а оснащенные устройствами автоматической смены обрабатываемых деталей, - в массовом производстве, в том числе в составе автоматических линий |

|

С неподвижным столом и подвижными шпиндельными головками 2) |

Одно- или многошпиндель- ные станки со шпиндельными головками, расположенными на подвижных параллельно оси шпинделя силовых столах относительно обрабатываемой детали с одной (а), нескольких сторон в горизонтальной (б) и нескольких сторон в горизонтальной и вертикальной плоскостях (в). Неподвижный стол с горизонтальной рабочей поверхностью для установки обрабатываемой детали (как правило, в специальном приспособлении) |

Станки с шириной рабочей поверхности силового стола 500 - 1250 мм и диаметром растачивания 8 - 400 (500) мм. Используются в крупносерийном производстве, в том числе в составе автоматических линий, для обработки корпусных деталей с ограниченными требованиями к точности формы и взаимного расположения обрабатываемых поверхностей |

Шпиндельные головки являются наиболее ответственными узлами ОРС, в основном определяющими точность и качество обработки. Одношпиндельные головки, как правило, являются унифицированными узлами, присоединительные размеры которых стандартизованы (ГОСТ 19590-85). В шпиндельные головки могут быть встроены устройства для радиальной подачи резца при растачивании отверстий рааличных диаметров и подрезки торцов, для подналадки резцов при износе, отвода резца от растачиваемой поверхности при обратном ходе, зажима обрабатываемой детали, контроля обработки и т. д.

Продолжение табл.7.13

|

Тип и схемы станков |

Основные компоновочные и конструктивные особенности |

Область применения |

|

Вертикальные с подвижными головками на силовом столе (платформе)

|

Одно- и многошпиндельные станки со шпиндельными головками, расположенными на подвижных параллельно оси шпинделей салазках или силовых столах; неподвижным (выкатным для смены обрабатываемых деталей) столом с горизонтальной рабочей поверхностью для установки обрабатываемой детали или приспособления |

Станки с шириной силового сшла 630 - 1250 мм и наибольшим диаметром растачиваемых отверстий 8 - 400 (500) мм. Используются в серийном и крупносерийном производстве для обработки отверстий (в том числе с повышенным отношением длины к диаметру) в средних и крупных корпусных деталях |

|

Вертикальные с подвижной шпиндельной бабкой

|

Одношпиндельные станки с вертикально-подвижной по направляющим стойки шпиндельной бабкой, обеспечивающей возможность работы сменными шпинделями для различных диапазонов растачиваемых отверстий. Неподвижный, выкаткой или крестовый горизонтальный стол |

Станки со столами шириной 400 - 630 мм. Используются в ремонтных производствах двигателей различного типа |

В станках для обработки определенной детали применяются нерегулируемый привод главного движения с асинхронным электродвигателем, а в переналаживаемых станках - регулируемый привод постоянного тока. Во всех случаях для снижения вибрации шпинделя в качестве последнего звена используют ременную передачу. В случае необходимости особой изоляции шпиндельных узлов от влияния возмущающих воздействий привода возможно использование ременной передачи с двумя дугами контакта ремня с вмонтированным на шпиндельной головке ведомым шкивом за счёт расположения натяжного ролика по другую сторону от ведущего шкива (относительно ведомого).

Подача рабочих органов осуществляется с помощью гидроцилиндров или передач

Винт-гайка качения, причем в последнем случае при исполнении широко регулируемых электродвигателей сравнительно просто и надёжно обеспечивается плавность малых рабочих подач, требуемая для финишной обработки.

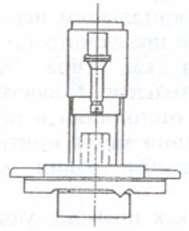

7.4.3. Многошпиндельные сверлильные станки для обработки плоских деталей. Станки предназначены для сверления большого количества отверстий в деталях типа решеток, фильер, печатных плат и т. п. в серийном и крупносерийном производстве. Наибольшее распространение получили станки для обработки печатных плат из неметаллических материалов для электронной промышленности. Большинство таких станков обеспечивает возможность выполнения контурного фрезерования внешних торцовых сторон заготовок, окон и пазов различной конфигурации. Станки оснащают устройствами ЧПУ, автоматической смены инструментов и деталей.

Высокая производительность достигается за счет количества одновременно работающих шпинделей и быстродействия механизмов. В связи с этим широко используют аэростатические опоры и направляющие исполнительных органов, хорошо демпфирующие колебания и повышающие термостабильность при интенсивной работе материалы, например, гранит или его искусственные заменители (типа гранитана).

Частота вращения шпинделей при сверлении неметаллических материалов достигает 100 - 120 тыс. мин" 1 , скорость перемещения - 12 ООО - 15 ООО мм/мин при времени разгона и торможения 0,1 - 0,15 с. При этом обеспечивается точность межцентровых расстояний порядка 20 мкм и погрешность отклонения от фрезеруемого контура порядка 30 мкм.

К атегория:

Глубокое сверление

Особенности и классификация станков глубокого сверления

Станки для глубокого сверления отличаются от других типов станков, предназначенных для обработки заготовок большой длины, следующими особенностями.

1. Станки в цехах занимают большие площади, проектируются, как правило, в горизонтальном исполнении и имеют длину, превышающую не менее чем вдвое протяженность обрабатываемых заготовок, для которых они созданы. Обычно станины таких станков конструируются составными, стыкованными. Это обеспечивает удобство их изготовления и доставки потребителю.

2. В компоновке станков большое место занимают устройства для транспортирования стружки из зоны резания, смазки и охлаждения сверл. В циркуляционную систему входят насосная установка, магистраль подвода охлаждающей жидкости к зоне резания, стружко-отвод, стружкосборники, сливные баки с отстойниками, магнитные и иные улавливатели (фильтры) твердых частиц из жидкости и ее охладители. Кроме того, станки обязаны иметь защитные кожухи для защиты от разбрызгивания и утечки жидкости.

3. Почти все модели станков для глубокого сверления могут быть применены и для глубокого чернового и чистового растачивания (развертывания), т.е. выполнения операций обработки гладких цилиндрических круговых (и конических) отверстий.

4. При выходе из строя станков для глубокого сверления из-за большой технологической специфичности процесса обработки их очень трудно заменить другими станками. Поэтому при планировании производства, учитывая, что глубокое сверление является одной из начальных операций технологического процесса, всегда следует иметь резерв оборудования не только по загрузке, но и по числу станков для глубокого сверления.

Станки для глубокого сверления и особенно станки, предназначенные для скоростной обработки, должны обеспечить следующие требования:

1) удобную и быструю установку и снятие обрабатываемых заготовок;

2) требуемые режимы обработки, особенно обеспечение бесступенчатого регулирования величины подачи на ходу;

3) непрерывный отвод образующейся стружки (пульпы, состоящей из жидкости и стружки);

4) фильтрацию и охлаждение рабочей жидкости;

5) непрерывный контроль за ходом процесса с автоматически действующими защитными устройствами;

6) достаточные по кубатуре приемные устройства для сбора и отделения от охлаждающей жидкости образующейся стружки;

7) быстрые установочные перемещения рабочих органов станка (суппортов, стеблевых бабок и др.);

8) надежную защиту обслуживающего персонала и площади цеха от разбрызгивания рабочей жидкости и др.

В какой-то мере специфичным для станков, производящих глубокое сверление, является и их повышенная, по сравнению со многими другими станками, энергоемкость. В ряде случаев только на осуществление стружкоотвода потребляется дополнительно до 30% (а иногда и больше) энергии при сверлении.

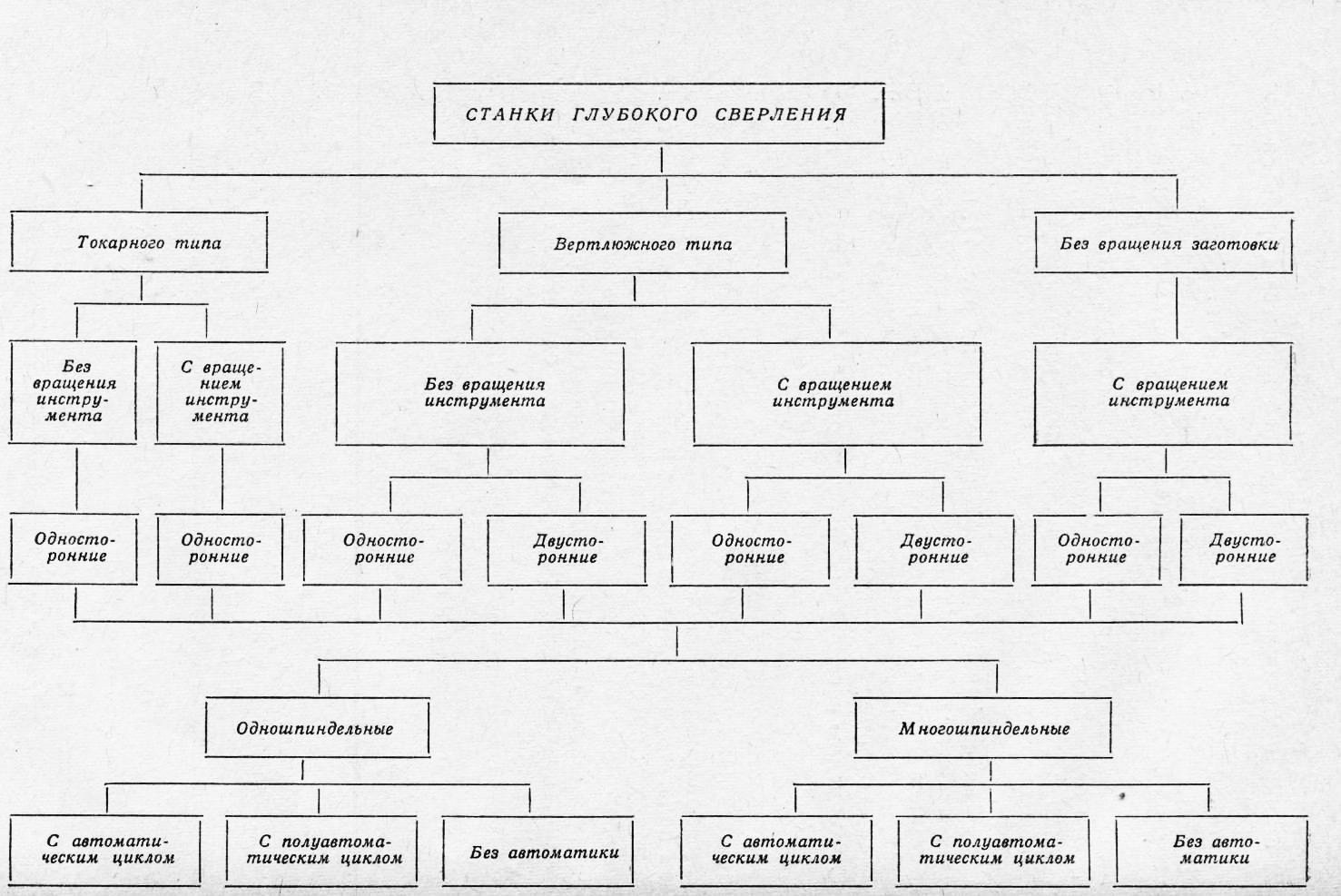

Все станки для глубокого сверления, несмотря на большое разнообразие, можно разделить на следующие группы: станки токарного типа; станки вертлюжного типа; станки без вращения заготовки при сверлении. Каждая из этих разновидностей станков предназначена для обработки определенного вида заготовок.

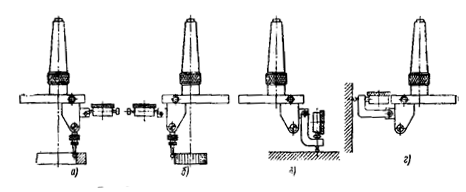

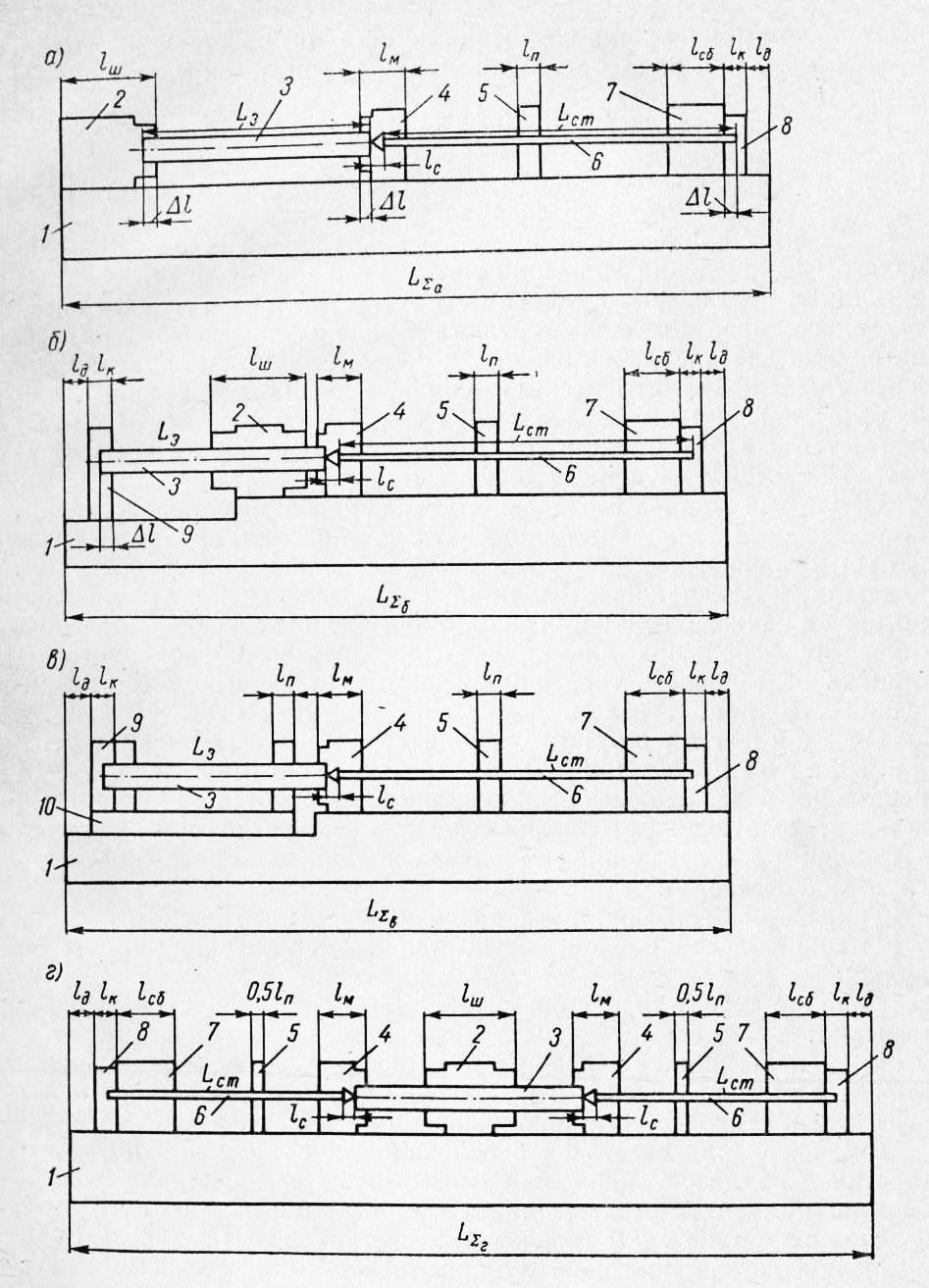

У станков токарного типа (рис. 1, а) бабка аналогична передней бабке токарного станка. Полый шпиндель (иногда сплошной) рассчитан на быстрое вращение обрабатываемой заготовки; поперечное сечение его сравнительно невелико. Обрабатываемая заготовка устанавливается выходным торцом в патроне, закрепленном на рабочем конце шпинделя, а входной конец поддерживается либо маслоприемником, если обработка производится с внутренним отводом стружки, либо люнетом при наружном отводе стружки. Длинные заготовки при обработке дополнительно поддерживаются промежуточными люнетами. Стебель со сверлом закрепляется либо на стойке суппорта, либо в стеблевой бабке. Между стеблевой бабкой (суппортом) и заготовкой (маслоприемником) при больших длинах сверления располагаются стеблевые люнеты (стойки), поддерживающие стебель.

В станках токарного типа, как правило, сверлятся обработанные предварительно поверху заготовки, представляющие по своей форме тела вращения небольших поперечных размеров.

В станках вертлюжного типа (рис. 1, б) обрабатываемая заготовка устанавливается частично внутри полого шпинделя, называемого вертлюгом. Вертлюг по сравнению со шпинделем сверлильного станка токарного типа имеет большие поперечные размеры. Поэтому конструкция вертлюга не рассчитана на осуществление быстрых вращений заготовки в процессе сверления.

До внедрения твердосплавных сверл, когда скорости резания при сверлении были невелики, станки вертлюжного типа применялись для обработки круглых заготовок с малыми скоростями резания. После внедрения твердых сплавов стало необходимым снабжать эти станки стеблевыми бабками для быстрого вращения инструментов.

Рис. 1. Станки для глубокого сверления: а- токарного типа; б - вертлюжного типа; в - без вращения заготовки; г. - двустороннего сверления: 1 - станина; 2 - шпиндельная бабка; 3 - заготовка; 4 - маслоприемник; 5 - стеблевая стойка; 6 – стебель; 7 - стеблевая бабка; 8 - стружкоприемник; 9 - кожух; 10 - салазки

Знак плюс применяется при встречном, а знак минус - при одинаковом направлении вращения заготовки и инструмента.

Станки вертлюжного типа имеют те же элементы, что и станки токарного типа. Шпиндель вертлюга в ряде случаев снабжен двумя патронами для крепления заготовки с двух сторон. Компоновка люнетов также может быть несколько иной, в связи с тем, что заготовка на этих станках часто располагается своим входным торцем у вертлюга, тогда как у станков токарного типа она всегда устанавливается кондом в патроне шпинделя станка.

Обычно на станках вертлюжного типа обрабатываются заготовки, которые нежелательно быстро вращать. Это поковки, прокат и другие детали, отличающиеся по своей форме несколько от тел вращения, и детали, имеющие значительный дисбаланс. Тяжелые детали типа роторов и валков с большими диаметрами средних ступеней, имеющих отверстия небольших диаметров, целесообразно обрабатывать на станках вертлюжного типа с применением встречного быстрого вращения стебля со сверлом.

Станки глубокого сверления без вращения заготовок (рис. 1, в) встречаются значительно реже, чем первые две разновидности станков. Они применяются для сверления деталей, требующих сверления глубоких отверстий без вращения заготовки и для сверления нескольких параллельно расположенных глубоких отверстий.

Такие станки бывают двух разновидностей:

1) со стеблевой бабкой, осуществляющей продольные перемещения;

2) со столом для крепления заготовки, имеющим продольные перемещения.

Чаще применяются первая разновидность станков. В этом случае станок с невращающейся заготовкой при сверлении напоминает агрегатный станок с самодействующей силовой головкой.

При сверлении заготовок с большой относительной длиной отверстий в крупносерийном или массовом производствах целесообразно применять станки для двустороннего глубокого сверления (разновидность станков вертлюжного типа).

Мелкие детали, имеющие глубокие отверстия, в массовом и крупносерийном производстве обрабатывают как на двух- и многошпиндельных станках, так и на станках, имеющих вертикальное исполнение.

По степени автоматизации станки для глубокого сверления можно разделить в основном на три группы:

1) станки с автоматическим циклом работы;

2) станки с частичной автоматизацией процесса обработки или контроля за ходом процесса;

3) станки без автоматизирующих устройств.

В настоящее время наибольшее распространение получила вторая группа станков. К этой группе относятся станки, имеющие автоматические действующие предохранительные устройства в основном для защиты от перегрузки, перегрева жидкости, для очистки жидкости от твердых частиц и охлаждения жидкости и др.

Станки с автоматическим циклом пока мало применяются при глубоком сверлении, равно как и станки без автоматизирующих устройств.

Схема классификации станков приведена на рис. 2.

Для лучшего ознакомления с основными вариантами конструкций станков проведем их сопоставление по занимаемой площади в цехах, потребляемой мощности и особенностям обработки на станках данных типов.

С этой целью рассмотрим обработку одинаковых заготовок на одних и тех же режимах резания на станках четырех вариантов.

Площади, занимаемые станками. Условимся, что станки различной конструкции занимают площадь пропорционально их длине, так как в большинстве случаев модели одного и того же размера имеют примерно одинаковую ширину. Кроме того, будем полагать, что главный привод и приводы подач в нашем примере не будут конструктивно увеличивать длину станка, т.е. будем считать, что за длину станка Ls. можно принять длину станины. Условимся также, что длины подобных узлов станков различных конструкций, предназначенных для сверления одинаковых заготовок, будут равными.

Рис. 2. Схема классификации станков глубокого сверления

1. Самыми компактными станками являются станки вертлюжного типа и станки, работающие без вращения заготовки. Менее компактными являются станки токарного типа. Больше всего площади занимают станки для двустороннего сверления.

2. Длины стеблей при сверлении одинаковых деталей у токарного и вертлюжного станка и у станка без вращения заготовки равны. Стебли, потребные для двустороннего сверления заготовки, хотя и короче стеблей для одностороннего сверления (примерно на половину длины заготовки), однако их необходимо иметь два вместо одного. Общая длина стеблей при двустороннем сверлении больше, чем при одностороннем сверлении примерно на сумму длин масло-приемника, стеблевой бабки и поддерживающих стоек.

Условимся также, что эффективная мощность на резание Npe3 при сверлении на одинаковых режимах обработки будет одинаковой для всех станков.

Для упрощения расчета будем считать, что привод механизма подачи от собственного двигателя подачи или от двигателя главного привода будет требовать у всех станков при работе на одинаковых режимах резания одинаковой мощности. Кроме того, учитывая, что мощность, потребная для привода подачи, составляет 2-3% мощности главного привода, примем Nn = 0. Следует иметь в виду, что у станков для двустороннего сверления при одновременном сверлении двумя сверлами подача должна осуществляться от двух двигателей.

Таким образом, эффективные мощности, затрачиваемые на приводы заготовки и стебля сверла, прямо пропорциональны угловым скоростям вращения заготовки и сверла.

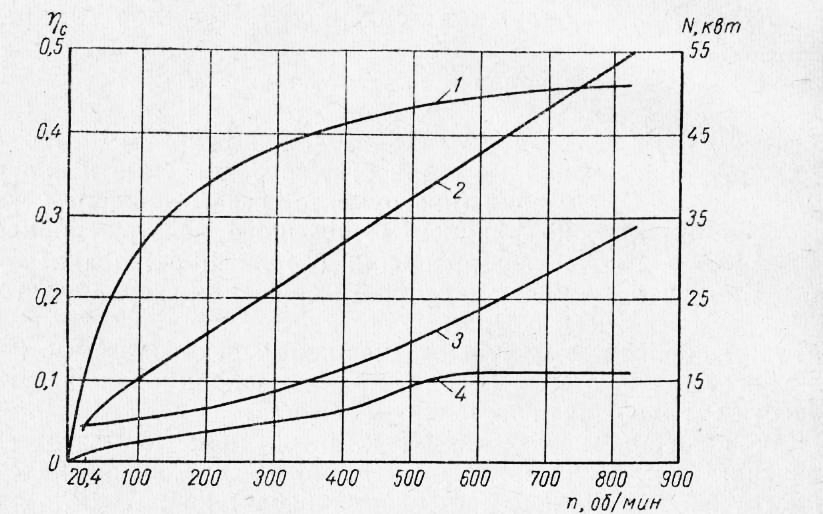

Как показали исследования, к. п. д. приводов заготовок по сравнению с к. п. д. приводов редукторов для вращения стеблей с инструментами (приводы стеблевых бабок) не высоки.

На рис. 42 приведены значения к. п. д. привода вращения заготовки станка фирмы «Шисс» модели DRB -40 при сверлении отожженной стали 35 на различных скоростях (dc = 80 мм и s0 = = 0,15 мм/об). Как видно из рисунка, к. п. д. главного привода не превышает величины 0,5. Особенно низок к. п. д. при малой нагрузке станка. Поэтому на этих станках, если известна загрузка на длительный период, не следует устанавливать электродвигатель с мощностью, превышающей намного требуемую для заданной операции. Мощность, потребная на привод насоса для транспортирования охлаждающей жидкости и стружки, как известно, зависит от гидравлических сопротивлений в гидросети и от производительности насоса Q.

Преодолевая сопротивления транспортированию жидкости, насос развивает давление р, которое при увеличении глубины проникновения инструмента в заготовку возрастает.

В начале работы, когда охлаждающей жидкости мало, температура жидкости возрастает, доходя обычно до 50-70 °С и выше. С возрастанием температуры уменьшается вязкость жидкости, а следовательно, несколько сокращаются сопротивления транспортированию. Через некоторое время температура масла стабилизируется и уже отчетливее проявляется зависимость давления в сети от глубины сверления.

Здесь, как и выше, учитывается, что при двустороннем сверлении требуется осуществлять стружкоотвод одновременно от двух работающих инструментов.

Рис. 3. Изменение к. п. д. станка в зависимости от числа оборотов и мощности при сверлении: 1 - к. п. д. станка; 2 - полная мощность станка; 3 - мощность холостого хода; 4 - эффективная мощность

1. Самая большая мощность на резание при сверлении, стружко-отвод и подачу инструмента требуется для станков двустороннего сверления.

2. Самым экономичным станком глубокого сверления с точки зрения потребления энергии является станок без вращения заготовки.

3. Менее экономичными в сравнении со станками без вращения заготовки по потреблению энергии являются станки токарного типа.

4. Вертлюжные станки по потреблению энергии, если они работают со стеблевыми бабками, занимают промежуточное место между станками токарного типа и станками для сверления невращаю-щихся заготовок. Этот вывод является несколько неожиданным, так как при внедрении скоростного сверления станки вертлюжного типа считались устаревшими. Однако после введения почти на всех станках для обработки средних и крупных деталей стеблевых бабок эти станки продолжают работу, подтверждая справедливость полученных выше результатов.

Сверление на различных типах станков. Станки глубокого сверления токарноготипа из-за возможности осуществления на них больших углов скоростей вращения заготовок, несмотря на то, что занимают большую площадь и не экономичны в отношении потребления энергии, получили наибольшее распространение при обработке глубоких отверстий. Поэтому все мелкие заготовки с формой тел вращения и обрабатанные поверху, могут проходить сверление на станках токарного типа. Исключением являются лишь заготовки, требующие одновременного сверления двусторонних глубоких отверстий, так как на станках токарного типа нельзя одновременно осуществлять двустороннее сверление. Учитывая, что мелкие отверстия обычно сверлят ружейными сверлами, недостаточно надежно работающими при их быстром вращении, шпиндель вращения заготовки должен обеспечивать вращение с требуемой скоростью резания. В ряде случаев в качестве привода могут быть использованы высокочастотные электродвигатели и ускорительные передачи гибкой нитью.

Средние и крупные чисто обработанные заготовки без большого дисбаланса также часто обрабатывают на станках токарного типа. Однако при длинных заготовках такие станки должны быть оборудованы люнетами закрытого типа. Скорость вращения заготовок, превышающую п3 = 600 об/мин, следует по возможности избегать, так как это опасно для операторов. В таких случаях, если это только можно, следует применять дополнительное вращение инструмента.

Станки токарного типа обеспечивают высокое качество обработки заготовок. Продукция, получаемая с этих станков, не имеет замечаний относительно чистоты обработки и формы просверленных отверстий.

Токарный принцип, как показала фирма «Карлштадт», видимо, наиболее удобен для проведения работ по автоматизации глубокого сверления

Станки для глубокого сверления неподвижно закрепленных заготовок компактны и экономичны в отношении потребляемой энергии (принимается, что к. п. д стеблевой бабки выше к. п. д. обычного привода вращения заготовок на других станках). Недостатком их является низкое качество сверления.

Эти станки распространены в промышленности мало, и опыт их работы еще не обобщен. Поэтому (с вращением только инструмента) следует применять их по прямому назначению, т.е. для сверления заготовок, которые нельзя или неудобно вращать.

Интересно отметить, что принцип работы этих станков можно было бы рекомендовать и для двустороннего сверления глухих и сквозных (пока лучше коротких) заготовок, так как по сравнению с обычным двусторонним сверлением они не требуют применения правых и левых сверл.

Основными преимуществами станков вертлюжного типа является их компактность и безопасность в работе. На этих станках можно сверлить заготовки, недостаточно отбалансированные и не полностью обработанные поверху. Видимо, заготовки средних размеров еще долго будут обрабатывать на станках вертлюжного типа, оборудованных стеблевыми бабками для быстрого вращения инструментов, а тяжелые и крупные детали - либо на станках токарного типа, либо на станках с неподвижным закреплением заготовок.

Преимуществом станков двустороннего сверления является высокая производительность сверления за счет сокращения вдвое длины сверления и ведения процесса параллельно двумя одновременно работающими инструментами. Таким образом, машинное время на станках двустороннего сверления уменьшается вдвое при возрастании суммарной величины потребной мощности привода также вдвое (относительно громоздкости и энергоемкости этих станков сообщалось раньше).

Недостатком двустороннего сверления является необходимость применения правых и левых сверл, что вызывает увеличение номенклатуры инструмента. Кроме того, при двустороннем сверлении наблюдаются специфические для этого вида обработки дефекты: излом оси или уступы в просверленных отверстиях. Это серьезные дефекты обработки, так как их трудно устранять из-за наличия явления копирования, обуславливающего необходимость дополнительных проходов.