Большая энциклопедия нефти и газа. Протяжка и протяжной станок: обработка металла протягиванием

Протяжка – это инструмент, при помощи которого выполняется обработка металла протягиванием (одна из наиболее распространенных технологических операций по обработке металлов резанием). Такая технология применяется для деталей, используемых во многих отраслях промышленности.

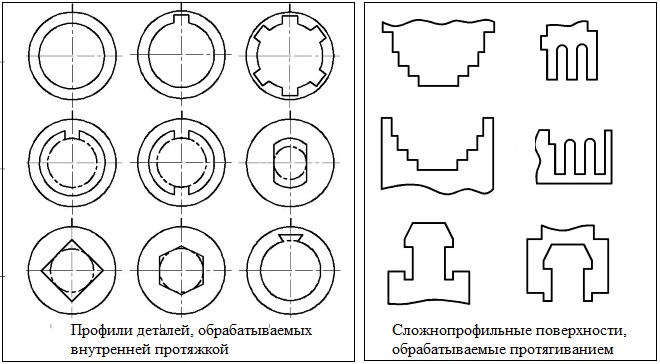

Рабочая поверхность протяжек может иметь различный профиль в зависимости от назначения и типа инструмента

Для чего необходимо протягивание

Такая технологическая операция, как протягивание, считается одним из наиболее эффективных способов обработки металлов резанием. Для ее выполнения необходимы протяжной станок и специальный инструмент, использование которого дает поверхность с шероховатостью порядка 0,32 мкм и точностью геометрических параметров, соответствующей 6 квалитету.

Инструмент, при помощи которого выполняется протяжная металлорежущая обработка, состоит из множества зубьев. Каждый из них выше другого, если измерять их высоту в плоскости, перпендикулярной направлению, в котором осуществляется основное движение резки. Оснащение протяжки множеством режущих лезвий и расположение их в определенном положении позволяют использовать всего один такой инструмент для того, чтобы снимать весь необходимый объем стружки как в процессе черновой обработки поверхности, так и при ее калибровке.

Применяя протяжные станки, а также специализированный инструмент, можно обрабатывать как наружные, так и внутренние поверхности изделий различной конфигурации. При протягивании не используется движение подачи: вся обработка осуществляется за счет совершения протяжкой главного движения, которое может быть вращательным или поступательным. По похожему принципу работает инструмент для прошивания отверстий. Несмотря на всю схожесть этих технологических операций, принципиальная разница между ними заключается в том, что инструмент для прошивки работает на сжатие, а протяжка – на растяжение.

На видео ниже показан процесс обработки внутренней поверхности трубы методом протягивания.

Протягивание, если сравнивать его с другими методами обработки металлов резанием, обладает целым перечнем преимуществ, к которым следует отнести:

- возможность уменьшения затрат на эксплуатацию используемого оборудования;

- высокую износостойкость протяжки;

- высокий показатель минутной подачи благодаря тому, что обработка выполняется сразу несколькими режущими зубьями;

- возможность работы на протяжных станках даже специалистов с невысоким уровнем профподготовки;

- снятие припуска с поверхности с высокой относительной скоростью (это означает высокую производительность обработки);

- возможность устранять любые виды брака обрабатываемой поверхности;

- высокую точность обработки металлических изделий.

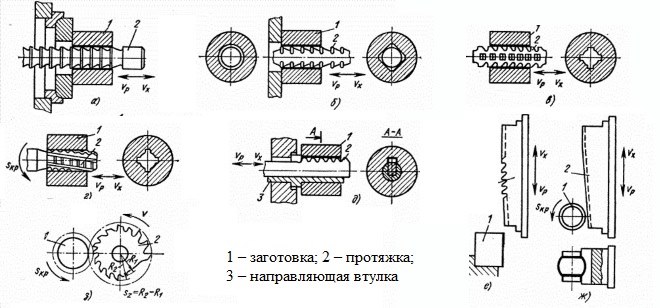

Схемы различных типов протяжки отверстий и поверхностей

Инструмент, которым оснащаются протяжные станки, изготавливается преимущественно из со средним уровнем легирования, отличающихся достаточно высокой стоимостью. По этой причине его применение рекомендовано для производств, выпускающих свою продукцию крупными и массовыми сериями.

Между тем использовать протяжные станки и протяжку могут и при мелкосерийном и единичном производстве изделий из металла, если их геометрические параметры стандартизированы. Не обойтись без такой технологической операции и в тех случаях, когда она является единственно возможным либо самым выгодным способом обработки.

Разновидности и конструкция протяжек

Протяжки классифицируются по целому ряду параметров. Выделяют следующие виды протяжек:

- с режущей частью, изготовленной из быстрорежущей, инструментальной стали или твердого сплава;

- цельные или сборные – в зависимости от конструктивного исполнения;

- одно- или многопроходные – в зависимости от того, сколько протяжек содержится в одном рабочем комплекте;

- работающие по ступенчатой, профильной или прогрессивной методике – в зависимости от того, каким способом с поверхности детали снимается припуск;

- с прямым и наклонным или винтовым и кольцевым расположением режущих лезвий на рабочей части.

Различные типы протяжек выделяют и по их основному назначению, причем такую классификацию можно назвать одной из самых важных. Так, в зависимости от данного параметра различают протяжки для наружных и внутренних поверхностей. При помощи инструмента, предназначенного для выполнения наружных работ, можно выполнять обработку поверхностей различной конфигурации (шестерни, профили елочного типа, пазы, в том числе и Т-образного типа, цилиндрические валы, канавки различной формы, в том числе и «ласточкин хвост», шлицевые валы и др.).

Протяжкой могут обрабатываться поверхности различного профиля

Обработка протягиванием отверстий является более распространенной технологической операцией, чем обработка протягиванием наружных поверхностей. Используя протяжной станок и протяжку, можно обрабатывать внутренние поверхности следующих типов:

- шпоночные пазы;

- канавки винтового типа;

- отверстия круглой формы (протяжки для круглых отверстий);

- отверстия с различным количеством граней (гранные протяжки);

- отверстия со шлицами (протяжки шлицевые).

Шлицевая протяжка для обработки отверстий

Несмотря на то, что для обработки внутренних поверхностей используются различные типы протяжек, конструкция этих инструментов практически идентична и включает в себя несколько составных элементов.Передняя часть

Это направляющий элемент. Перед обработкой деталь фиксируется именно на передней части инструмента, которая затем плавно передает обрабатываемую поверхность на режущие кромки протяжки. Номинальное сечение передней части инструмента и размер обрабатываемого отверстия должны совпадать, а выбор степени посадки осуществляется с учетом требуемой величины зазора между протяжкой и стенками отверстия.

ХвостовикПри помощи этого элемента протяжку фиксируют в патроне используемого оборудования. Для протяжек как круглого, так и плоского типа размеры хвостовиков строго оговариваются положениями соответствующих нормативных документов (ГОСТы 4043-70 и 4044-70).

Режущая часть

Данный элемент протяжки состоит из множества зубьев и отвечает за снятие с обрабатываемой поверхности требуемого припуска. Геометрические параметры режущих зубьев протяжки, начиная от ее передней части и заканчивая задней, постепенно изменяются. Так, передний зуб имеет форму и размеры отверстия, которое предстоит обрабатывать, а задний режущий элемент отличается геометрическими параметрами, соответствующими характеристикам уже готового отверстия. За счет того, что высота зубьев протяжки постепенно увеличивается к ее задней части, при выполнении обработки отсутствует движение подачи, при этом припуск с обрабатываемой поверхности эффективно снимается.

Этим элементом оснащаются длинные и тяжелые протяжки для того, чтобы обеспечить их поддержку при помощи люнета.

Задняя направляющая частьДанная часть протяжки необходима для того, чтобы обрабатываемую деталь не перекосило при выходе из ее отверстия последнего режущего зуба.

Калибрующая частьЭтот элемент характеризуется меньшим количеством зубьев, чем режущая часть протяжки. Форма и размеры зубьев, расположенных на калибрующей части, полностью идентичны аналогичным параметрам готового отверстия.

Виды шлицевых протяжек и сферы их применения

Шлицевая протяжка, как уже говорилось выше, применяется для обработки внутренних поверхностей, на которых имеются шлицевые элементы. Такие инструменты в зависимости от количества и типа резцов, которыми они оснащены, могут быть:

- эвольвентными;

- острошлицевыми;

- 6-шлицевыми;

- 8-шлицевыми;

- 10-шлицевыми.

Шлицевая протяжка в зависимости от ее типа может быть произведена по одному из следующих нормативных документов:

- с профилем эвольвентного типа: 50038-92 – двухпроходная комбинированная; 50035-92, 28050-89 – обычного комбинированного типа; 25158-82, 25159-82 – для обработки отверстия сечением 15–90 мм; 25157-82 – для обработки отверстий сечением 12–14 мм; 25160-82 – для обработки отверстий сечением 45–90 мм;

- с прямобочным профилем: 25971-83, 25972-83 – для обработки восьмишлицевых отверстий; 25969-83, 25970-83 – для обработки шестишлицевых отверстий; 24822-81, 24823-81 – для десятишлицевых отверстий;

- с навертным хвостовиком: Р 50035-92, 50036-92, 50037-92, 28048-89, 28049-89 и др.

В отдельных случаях, когда подобрать стандартный инструмент не представляется возможным, изготовление протяжек может выполняться по специально разработанной конструкторской документации.

Используя протяжки шлицевого типа, можно эффективно выполнять следующие технологические операции:

- нарезку шпоночных канавок и шлицев;

- обработку стволов нарезного оружия;

- калибрование внутренних отверстий различного типа;

- производство элементов турбин самолетных двигателей;

- протягивание наружных поверхностей, отличающихся сложной конфигурацией.

Оборудование для протягивания

Станки для протягивания разделяются на различные типы по целому ряду параметров. Такими параметрами, в частности, являются:

- назначение – для выполнения обработки наружных или внутренних поверхностей;

- степень универсальности – станки общего и узкоспециализированного назначения;

- направление, в котором двигается протягиваемый элемент (рабочее движение), – горизонтально-протяжные станки или вертикально-протяжные;

- тип выполняемого рабочего движения – с круговым движением, с движением протяжки или заготовки;

- количество установленных на станке кареток – одно- или многокареточные;

- количество занимаемых рабочим механизмом станка позиций – одно- и многопозиционные (с поворотным рабочим столом);

- уровень автоматизации – с ЧПУ и без.

Наиболее распространенными типами такого оборудования являются:

- горизонтально-протяжной универсальный станок, используемый для обработки внутренних поверхностей;

- станки вертикального типа, которые могут применяться как для наружных, так и для внутренних поверхностей;

При резании стружка, снимаемая каждым зубом, должна разместиться во впадине между зубьями. Если объем срезаемой стружки с учетом ее усадки будет больше объема впадины между зубьями, протяжку заклинит и произойдет поломка инструмента.

Особенности процесса протягивания

От зуба к зубу длина режущей кромки возрастает меньше, чем при профильной схеме. Следовательно, можно назначать большие подачи на зуб и уменьшать длину протяжки.

При групповой схеме (рис. 10.34, в ) черновой припуск разбивается на секторы, каждый из которых обрабатывает своя группа черновых зубьев, спрофилированных по генераторной схеме. От зуба к зубу длина режущей кромки возрастает меньше, чем при генераторной схеме, т. е. можно назначать еще бóльшие подачи на зуб и уменьшать длину протяжки. При использовании генераторной или групповой схем резко усложняется заточка и профилирование зубьев, поэтому на чистовых зубьях протяжек всегда используется профильная схема.

Каждый зуб протяжки работает как строгальный резец. Малая высота зубьев и высокая жесткость протяжки в диаметральной плоскости позволяют назначать достаточно высокие режимы резания. За один рабочий ход генерируется весь профиль обработанной поверхности, поэтому протягивание является высокопроизводительным процессом, однако имеет особенности, которые необходимо учитывать при выборе протяжки и схемы обработки.

Протягивание с прямолинейным движением резания – процесс прерывистый. Необходимо возвратно-поступательное движение исполнительного механизма главного движения. Прямой ход – рабочее движение, обратный – холостой ход. Инерция масс исполнительного механизма главного движения не позволяет работать на высоких скоростях резания, обычно принимают 8– 15 м/мин.

Обработка заготовок на протяжных станках. Протяжками или прошивками обрабатывают цилиндрические отверстия после сверления, растачивания, зенкерования, а также отверстия, полученные на стадии заготовительных операций. При обработке заготовки цилиндрической протяжкой 2 (рис. 10.35, а ) заготовку 3 устанавливают на сферическую опору 1 или на плоскую опору.

Рис. 10.35. Схемы протягивания отверстий: а – на сферической опоре; б – многогранных; в – прямых шлицевых; г – винтовых шлицевых; д – шпоночных пазов; 1 – сферическая опора; 2 – протяжка; 3 – заготовка; 4 – направляющая втулка

При установке на сферическую опору заготовка самоустанавливается по оси протяжки , но торец может получиться не перпендикулярным оси отверстия, поэтому такую установку применяют, если торец заготовки обрабатывается после протягивания. При установке на плоскую опору торец перпендикулярен оси отверстия, но возможна поломка протяжки из-за разницы припусков в диаметральной плоскости протяжки. Многогранные отверстия протягивают многогранными протяжками (рис. 10.35, б ). В заготовке сверлят круглое отверстие. В зависимости от величины припуска на обработку применяют ту или иную схему срезания припуска. Шлицевые отверстия получают шлицевыми протяжками . Нарезание прямых шлицов ведут при прямолинейном главном движении (рис. 10.35, в ), при нарезании винтовых шлицов (рис. 10.35, г ) протяжке придают дополнительное движение для получения винтового движения резания. Шпоночные или иные пазы протягивают шпоночными протяжками (рис. 10.35, д ). Профиль поперечного сечения зуба должен соответствовать профилю поперечного сечения паза.

Заготовку устанавливают на плоскую опору, для направления протяжки 2 применяют направляющую втулку 4 .

Рис. 10.36. Схемы протягивания наружных поверхностей: а – плоских; б – фасонных; в – фрезопротягивание

Наружные поверхности с прямолинейной образующей обрабатывают на вертикально-протяжных станках (рис. 10.36, а , б ).

Сложные фасонные поверхности в крупносерийном производстве обрабатывают круговыми протяжками. Для получения прямолинейной образующей применяют два вида инструмента: протяжки с подвижным (ползун или качалка) элементом или без подвижного элемента. Если на подвижном элементе размещены чистовые зубья, выполняют кругодиагональное, или совмещенное, протягивание. При работе чистовых зубьев протяжке без подвижного элемента сообщают прямолинейное дополнительное движение (рис. 10.36, в ) вдоль образующей обработанной поверхности – фрезопротягивание.

Станки для протягивания отличаются простотой конструкции и большой жесткостью . Это объясняется тем, что в станках отсутствует цепь движения подачи. Основными характеристиками протяжного станка являются тяговое усилие на штоке и ход штока рабочего цилиндра.

Горизонтально-протяжной станок (рис. 10.37, а ) – станок для протягивания внутренних поверхностей. На станине 1 расположены гидроцилиндр 3 и насосная станция 2. На переднем конце штока 4 установлен захват 5 с кареткой 7 , которая может перемещаться по направляющим станины.

Протяжка устанавливается в захвате 5 и протаскивается сквозь отверстие в заготовке, опирающейся торцом на опорную поверхность кронштейна 6. Поступательное движение протяжке сообщается до тех пор, пока она не выйдет из отверстия в заготовке. Заготовка падает в поддон 8. Протяжка возвращается в исходное положение, и процесс повторяется.

Вертикально-протяжной станок (рис. 10.37, б ) – станок для обработки наружных поверхностей. На станине 1 установлена вертикальная колонна 9 с рабочим гидроцилиндром, насосной станцией 2 и кареткой 7. На левом конце станины расположен стол 10 , в рабочем приспособлении которого устанавливают заготовку. Протяжку закрепляют в каретке.

Гидроцилиндр перемещает протяжку сверху вниз (рабочий ход). Протяжные горизонтальные станки непрерывной обработки (рис. 10.38, а ) применяются в крупносерийном производстве. На станине 1 установлены вертикальные стойки 2 и 5 , соединенные траверсой 4. На траверсе подвешен инструментальный стол 6 с неподвижными секциями протяжки 9. Заготовки 7 устанавливаются в рабочих приспособлениях, размещенных на замкнутой цепи 3. Жесткая направляющая 8 стола обеспечивает перемещение цепи с заготовками параллельно протяжке.

Рис. 10.37. Протяжные станки: а – горизонтально-протяжной; б – вертикально-протяжной; 1 – станина; 2 – насосная станция; 3 – гидроцилиндр; 4 – шток; 5 – захват; 6 – кронштейн; 7 – каретка; 8 – поддон; 9 – вертикальная колонна; 10 – стол; V – движение резания

Рис. 10.38. Специальные протяжные станки: а – станок непрерывной обработки: 1 – станина; 2 , 5 – вертикальные стойки; 3 – цепь; 4 – траверса; 6 – инструментальный стол; 7 – заготовка; 8 – направляющая стола; 9 – секция протяжки; б – станок для кругодиагонального протягивания зубчатых венцов: 1 – бабка изделия; 2 – вертикальный конвейер; 3 – заготовка; 4 – автооператор; 5 – горизонтальный конвейер; 6 – магазин деталей; 7 – шпиндель изделия; 8 – круговая протяжка; 9 – инструментальный шпиндель; 10 – станина; 11 – магазин заготовок

Станки для кругодиагонального (совмещенного) протягивания зубчатых венцов (рис. 10.38, б ) применяют для нарезания прямозубых цилиндрических колес в крупносерийном производстве. На станине 10 станка размещены инструментальный шпиндель 9 и бабка изделия 1 , внутри станины находится механизм главного движения. Круговая протяжка 8 крепится на шпинделе 9.

Бабка изделия 1 установлена на направляющих станины с возможностью перемещения в радиальном направлении относительно протяжки.

Внутри бабки изделия размещены гидроцилиндр и делительный механизм (мальтийский крест). Гидроцилиндр 88 перемещает・ бабку изделия к протяжке в начале обработки и от протяжки – в конце обработки всего зубчатого венца.

После обработки очередной впадины между зубьями заготовка совершает делительный поворот с помощью делительного механизма. Необработанные заготовки размещаются в левом штыревом магазине 11. По левому вертикальному 2 и горизонтальному 5 конвейерам заготовка 3 подается к автооператору 4 и устанавливается на шпиндель 7. Обработанная заготовка устанавливается автооператором на правый вертикальный конвейер и подается в штыревой магазин 6 .

Швейцарская производственно-инжиниринговая компания ENCE GmbH (ЭНЦЕ ГмбХ) образовалась в 1999 году, имеет 16 представительств и офисов в странах СНГ, предлагает оборудование и комплектующие с производственных площадок в Турции и Республике Корея, готова разработать и поставить по Вашему индивидуальному техническому заданию протяжные станки.

Процесс протягивания

Процесс обработки поверхностей протяжками, снабженными расположенными вдоль инструмента зубьями, носит названия протягивания. При перемещении протяжки относительно обрабатываемой детали каждый зуб снимает какой-то слой металла. Обуславливается это тем, что размеры этих зубьев увеличиваются. Протяжки, высота зубьев которых постепенно увеличивается, изменяясь от зуба к зубу по длине всего инструмента, имеют название обычных протяжек.

Если часть зубьев протяжки имеет одинаковую высоту, но разную ширину, то такие протяжки называются прогрессивными. Срез металла происходит не по всей ширине поверхности, а узкими полосками со съёмом толстой стружки (0,4 - 0,8 мм на один зуб), что является особенностью обработки такими протяжками. Для прогрессивного протягивания также характерно снятие металла слоями каждым зубом протяжки, однако лишь с части обрабатываемой поверхности. При этом последние зубья снимают малые слои по всему периметру обрабатываемой поверхности. И в обычных, и в прогрессивных протяжках несколько последних зубьев являются калибрующими.

Данные операции по протягиванию применяют для обработки многих поверхностей (внутренних и внешних), отверстий Ø 6 - 100 мм (круглых и фасонных).

Виды обработки и инструмент, применяемый на протяжных станках

- Протягивание отверстия

- Протягивание шпоночного паза

- Протягивание плоскости

- Протягивание шлицев

Протягивание обладает следующими достоинствами:

- высокой производительностью в процессе обработки;

- достижением высокоточной обработки и чистоты;

- возможностью упрощения технологического процесса заменой последовательной обработки поверхности методом протягивания. Например, обработки отверстия при использовании нескольких инструментов: зенкера и развертки или расточного резца и развертки;

Существует также недостатки, ограничивающие использование данного процесса:

- имеющие место усилия при резании, вызывающие деформацию;

- ограничены возможности протягивания габаритных деталей;

- дорогостоящий инструмент;

- трудность точного координирования положения оси подлежащего обработке отверстия по отношению к другим поверхностям детали.

Протяжки

Наиболее распространенным методом протяжек является обработка уже сверлёных или расточенных отверстий и состоит он из следующих этапов:

- хвостовик крепится в инструмент замком к той части станка, которая приводит протяжку в движение;

- поперечное сечение шейки выбирается, чтобы при перегрузке протяжки она разорвалась в определенном месте, где была бы доступной сварка разорванных частей;

- направляющая часть предварительно ориентирует протяжку в подлежащем обработке отверстии;

- подготовка рабочей зоны с режущими зубьями;

- подготовка калибрующей области с калибрующими зубьями;

- готовность поддерживающей части.

Наблюдается постепенное увеличение высоты зубьев в режущей части: от хвостовика к калибрующей зоне. Размер увеличения зависит от подлежащего обработке материала и размеров протягиваемого отверстия. Ориентировочный размер увеличения считается 0,01 - 0,2 мм.

Обычно на изготовление рабочей и калибрующей частей протяжки идёт быстрорежущая сталь. При протяжке черных необработанных поверхностей могут быть затруднения из-за значительных колебаний в форме и размерах поверхностей. Здесь нужна протяжка прогрессивного резания.

Скорость резания и мощность в процессе протягивания

Скоростью резания в процессе протягивания является скорость перемещения протяжки. Она обычно зависит от подлежащего обработке материала и характера обрабатываемой поверхности:

V = C·K / T x ·S y , м/мин;

где С - характеризующий условия работы коэффициент;

Т - стойкость протяжки (время резания в мин);

К - зависящий от материала протяжки коэффициент;

Мощность при протягивании:

N e = P·V/60·102, кВт;

где V - скорость при резании (м/мин);

P - усилие резания, вычисляемое по формуле:

P = C 1 ·S 0.85 ·d·z, кг;

где C 1 - зависящий от обрабатываемого материала коэффициент;

S - подача протяжки (на 1 зуб в мм);

d - Ø протяжки в мм;

z - число работающих одновременно зубьев протяжки.

Протяжные станки

Существуют следующие виды протяжных станков:

- Горизонтально-протяжные, оснащённые 1 или 2-мя ползунами;

- Вертикально-протяжные, используемые для обработки отверстий (с 1 или несколькими ползунами);

- Вертикально-протяжные для обработки внешних поверхностей (с 1 или несколькими ползунами);

- станки револьверно-протяжного типа;

- станки непрерывного действия: карусельно-протяжные;

- станки непрерывного действия: тоннельно-протяжные.

На станках первых 4-х видов протяжкам сообщается прямолинейное движение, на этих станках используется гидравлический привод. Горизонтально-протяжные станки считаются наиболее универсальными, широко используемыми на любых производствах, и предназначены для обработки отверстий. На этих же станках есть возможность обработки внешних поверхностей методом протягивания. На станине станка помещен гидравлический цилиндр, штоком поршня которого приводится в движение ползун. С этим ползуном периодически соединяется протяжка. По манометру можно наблюдать созданное в цилиндре давление масла.

Удобнее выполнять обработку внешних поверхностей протягиванием на вертикально-протяжных станка . Они имею повышенную устойчивость вследствие опирания ползунов на станину станка. Метод протягивания способствует в этих случаях удалению припусков до 4 - 5 мм. Основная масса протяжных станков для протягивания внешних поверхностей работают полуавтоматически (вертикально-протяжные станки), рабочий лишь устанавливает подлежащую обработке деталь и снимает обработанную.

Если есть необходимость сделать несколько плоских протяжек последовательно, то можно для этой цели использовать горизонтально-протяжные станки с револьверным устройством с расположенными в нём протяжками, которые из поворотного барабана вталкиваются по очереди в обрабатываемую деталь, автоматически соединяясь при этом с ползуном. При обратном движении ползуна протяжка снова уходит в свою ячейку. После её возвращения на место, в барабан, стол снова уходит в своё начальное положение. При повороте барабана в новую позицию к работе приступает следующая протяжка.

В массовых производствах при выпуске мелких деталей преимущество отдают непрерывному протягиванию, которое выполняется на карусельно-протяжных или тоннельно-протяжных станках.

Многоцелевые фрезерные станки

Фрезерные станки

Вертикальные-консольно фрезерные станки

Универсальные фрезерные станки

Протяжные станки в классификационной таблице входят в общую группу строгальных станков. Станки протяжной группы разделяются на внутрипротяжные и наружнопротяжные.Внутрипротяжные станки изготовляются горизонтальные (с одним инструментом) и вертикальные (с одним инструментом, мпогоинструментальные, полуавтоматы). Оба типа станков (горизонтальные и вертикальные) могут быть с простым или с полуавтоматическим циклом работы.Более разнообразны протяжные станки для наружного протягивания: горизонтальные (непрерывного действия, карусельные, тоннельные и прочие) и вертикальные (с одним инструментом, многоинструментальные, круглопротяжные).Наружнопротяжные горизонтальные станки непрерывного действия снабжаются цепным транспортером; карусельные станки выполняются с вращающимся столом и т. д.Наружнопротяжные вертикальные станки бывают с одноинструментной или многоинструментной настройкой; к ним же можно отнести станки для протягивания круглых поверхностей, ибо протяжки расположены и движутся вертикально.Протяжные станки имеют следующие характеристики:Сила резания. При работе на протяжных станках под силой резания понимают силу протягивания протяжки (рис. 353, а). На величину силы резания влияет износ зубьев протяжки, который не должен быть более 0,4 мм; периметр резания; толщина срезаемого слоя а, количество стружкоделительных канавок на зубцах протяжки, единовременно контактирующих с заготовкой; скорость резания V; передний γ и задний α углы заточки зубцов протяжки; выбранные материалы протяжки и заготовок.Скорость резания. Под скоростью резания на протяжных станках понимают скорость поступательного движения протяжки. Величина скорости резания V зависит от выбранных материалов протяжки и заготовки, от величины стойкости протяжки Т и от толщины срезаемого слоя а.Силы резания и скорости резания при протягивании обычно определяются по эмпирическим формулам.Величина стойкости протяжек зависит от толщины срезаемого слоя а; переднего угла γ; заднего угла α; марки инструментальной стали, из которой сделана протяжка; марки обрабатываемого металла; скорости резания; величины износа зубьев по задней поверхности.При протягивании стальных заготовок применяют обильное охлаждение. Чугунные заготовки можно протягивать всухую. В качестве смазывающе-охлаждающих веществ (СОВ) используют сульфофрезол, 20-процентный водный раствор эмульсола с прибавкой 4% мыла и минеральное масло.Мощность резания. Определив значения силы резания РкГ и скорость резания V м/мин, вычисление мощности резания производят по уже известной формуле.

Протягивание

Протягивание производится инструментом (протяжкой), который состоит из режущих зубьев, каждый из которых больше предыдущего на глубину срезаемого слоя.На рис. 353 показана обработка заготовок протягиванием (рис. 353, а) и прошиванием (рис. 353, б). В первом случае инструмент (протяжка) работает на растяжение: она протягивается через отверстие; во втором - инструмент (прошивка) работает на продольный изгиб: она проталкивается через отверстие. Протягивание является высокопроизводительным процессом. Его высокая производительность объясняется тем, что в работе одновременно участвует несколько режущих зубьев, обеспечивающих большой суммарный периметр резания. Прошивание преимущественно производят с целью калибрования размеров и для глухих отверстий.Существует два метода протягивания: свободное и координатное. При свободном протягивании отверстия можно достигнуть изменения только размеров и формы его, а при координатном протягивании (рис. 353, в) требуется выдержать не только размеры а и b, но и координаты профиля относительно базовых поверхностей х и у.В последнем случае используют специальные приспособления для точного фиксирования заготовки относительно протяжки.Рис. 353. Протягивание и прошивание отверстий: а - протягивание; б - прошивание; в - координатное протягивание.На протяжных станках (внутренних и наружных) могут использоваться в отдельных случаях общие для других металлорежущих станков универсальные приспособления. К этим приспособлениям можно отнести прижимные планки, машинные тиски (у наружных протяжных станков).Однако для основных работ на внутрипротяжных станках применяют для упора заготовок кронштейн станка или дополнительную прокладку к нему, а для работы на наружнопротяжных станках - специальные приспособления.Типы вспомогательного инструмента зависят от вида замковой части протяжек. Например, цилиндрический замок с продольным окном стопорится чекой (клином), цилиндрический замок с боковыми срезами - скобой, плоский замок - поперечной шпонкой.Работы, выполняемые на протяжных станках . Протягивание внутренних и наружных поверхностей получило широкое применение на заводах крупносерийного и массового производства благодаря высокой производительности и точности обработки. Протягивание, как правило, исключает возможность брака по размерам и чистоте обработанных поверхностей